挤压钛管棒型材的特点

1挤压金属的流动

在挤压力的作用下,金属流动是在挤压变形区内发生的塑性变形过程。金属流动状况对挤压制品的组织、尺寸形状以及表面状态有重要的影响,而金属的流动又受到金属的性质、挤压方法及工艺条件的限制。

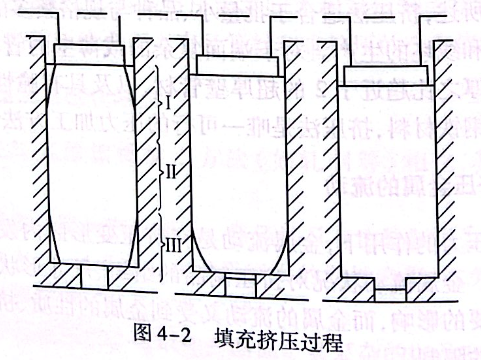

挤压过程金属的流动分为填充挤压、基本挤压和紊流挤压3个阶段,各个阶段金属的流动有各自的特点。

1.1 填充挤压阶段

为了便于把锭坯装入挤压筒中,锭坯的直径应小于挤压筒内径。因此,在挤压时,首先进行填充挤压,迫使金属在挤压筒内镦粗和充满模孔,使挤压力上升到最大值。填充挤压过程如图4-2所示。开始时,坯料与模端面接触部分的轴向应力σ比其他部分大,因而先达到塑性条件,发生塑性变形。但由于端面摩擦力的作用,变形量很小。当继续加大挤压力时,坯料的变形类似自由体镦粗,因而呈鼓形。随后继续压缩坯料,由于在部位II处的金属对容器壁的摩擦,径向应力σ,增加,此时的轴向应力σ1、径向应力σ,和周向应力σ.都很大,继续塑性变形困难。在部位I上的坯料所受的平均单位压力比部位III上的大。因此,部位I上的挤压筒中空腔的部位I首先被金属所填满,然后金属填满靠近凹模的部位

III.当挤压坯料的长度与直径的比等于或大于3~4,并且挤压比又较大时,部位III处的空气或润滑剂完全燃烧的产物在挤压时受到剧烈的压缩明显发热,气体会进入坯料表面的微裂纹中,通过模孔被焊合,继而在出模孔后形成气泡;或者未能焊合,而在出模孔后使挤压制品表面起皮。坯料和挤压筒之间的间隙越大,这种缺陷就越严重。为了避免制品表面起皮缺陷,锭坯的长度与直径之

比最好小于3~4,或者采用梯温加热。

1.2 基本挤压阶段

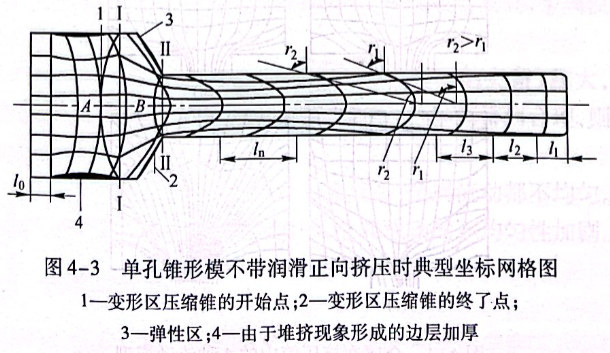

金属开始由模孔流出,到挤压过程将要结束时停止。在正向挤压过程中,挤压力随着铸锭长度的减少而平稳下降;当反向挤压时,挤压力随着挤压过程的进行而基本保持不变,金属流动比较均匀。基本挤压阶段金属的流动随挤压条件的变化而有所不同。

般情况下,金属流动相当于无数同心薄壁圆管的流动,内外层金属不发生交错或紊流。图4-3所示为用单孔锥形模进行不带润滑的正向挤压时,在基本挤压阶段中变形过程中的坐标网格发生的较大变化。横向坐标线在挤压后都有较大的弯曲,说明中心部分的金属流动快,而外层金属变形滞后于中心部分变形。横向坐标线的弯曲程度由棒材的前端往后端逐渐增加,到一定位置后趋于稳定。纵向坐标线在进出塑性变形区时发生方向相反的两次弯曲,其弯曲角度由中心层向外层逐渐增加,这表明金属内外层变形存在不均匀性。纵向坐标线有时在进入塑性变形区之前距离垫片不远处发生明显的弯曲,形成细颈。这是由于外层金属向中心部分压缩而形成的。挤压后的坐标网格也存在着畸变。中间方格为

近似矩形,外层的方格变为近似平行四边形,说明金属有剪切变形。在挤压筒内存在着前端和后端两个难变形区。在金属变形区中存在剧烈的滑移区,从低倍组织观察来看,有明显的金属流线和

金属晶粒的破碎。

1.3 紊流挤压阶段

正向挤压时,在挤压筒内锭坯长度减少到接近变形区压缩锥高度时的金属流动阶段称为紊流挤压阶段。这时挤压力升高,金属径向流动增加,外层金属沿着挤压垫片从周边向中心做回转交错的紊乱流动,并形成了挤压缩尾。反向挤压时,此阶段的金属流动与正向挤压类似。

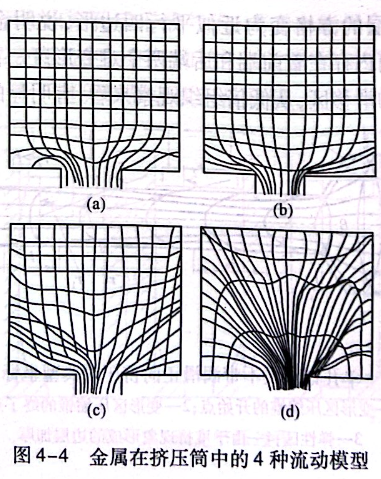

1.4 挤压金属的流动模型

在不同的工艺条件下挤压各种制品,金属流动是不同的。根据金属流动的特性分析,挤压金属的流动模型基本上有4种(见图4-4):

(1)流动模型1(见图4--4(a))。在反向挤压和静液挤压时出现。锭坯与挤压筒之间绝大部分没有摩擦力,只有靠近模子附近处筒壁上才存在着摩擦力,金属流动均匀,几乎沿锭坯整个高度都没有金属周边层剪切变形,弹性区的体积较大,塑性变形区只局限在模口附近,死区很小。在整个挤压的过程中,压力、变形和温度条件稳定,所以不产生中心缩尾和环行缩尾。

流动模型2(见图4-4(b)).在润滑挤压时,锭坯与挤压筒之间的摩擦力极小时出现。塑性变形区与死区比模型1大些,金属的流动较均匀,不产生中心缩尾和环行缩尾。一般情况下,挤压紫铜、黄铜、锡磷青铜、铝、镁合金、钢等属于流动模型2.

(3)流动模型3(见图4-4-4(c)).锭坯内外温差较大,且受到挤压筒和模子之间的较大摩擦力时出现。塑性变形区几乎扩展到整个锭坯,但在基本挤压阶段尚未发生外部金属向中心流动的情况,在挤压后期出现较短的缩尾。一般情况下,挤压α黄铜、白铜、镍合金、铝合金等属于流动模型3.

(4)流动模型4(见图4-44(d))。当锭坯与挤压筒之间的摩擦力很大,且锭坯内外温差又很大时出现。挤压α+β黄铜、铝青铜、钛合金等属于流动模型4.

挤压时影响金属流动的主要因素有:

(1)挤压方法。反向挤压比正向挤压金属流动均匀,冷挤压比热挤压金属流动均匀,润滑挤压比不润滑挤压金属流动均匀。挤压方法的影响是通过摩擦条件的改变来实现的。

(2)挤压温度。挤压温度升高、坯料的变形抗力降低时金属的不均匀流动加剧。挤压过程中,如果挤压筒和模子的加热温度过低,外层与中心层的金属温差大,则金属流动的不均匀性增加。金属导热性越好,在锭坯端面上温度分布越均匀。

(3)金属强度。在其他条件相同时,金属强度越高,金属流动越均匀。

(4)模角。模角α(即模子端面和中轴线间的夹角)越大,则金属流动性越不均匀。当采用多孔模挤压时,模孔排列合理,则金属流动趋于均匀。

(5)变形程度。变形程度过大或过小,金属流动都不均匀。

(6)挤压速度。挤压速度增加,金属流动的不均匀性加剧。

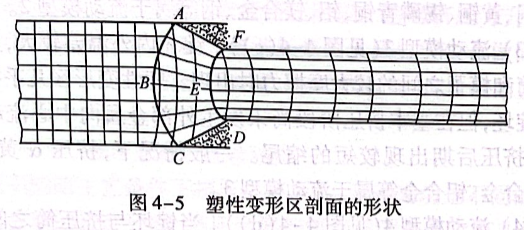

2 挤压变形区

挤压变形时,挤压变形区分弹性变形区和塑性变形区,两区的位置和大小与许多因素有关。挤压变形区通常指塑性变形区。由金属流动的坐标网格试验可以确定塑性变形区剖面的形状,如图4-5中ABCDEF所示。

实心材正向挤压时,塑性变形区有3个边界:前部边界、后部边界及外侧边界。但是,后者只取决于挤压针的几何形状。所以,无论挤压实心材还是空心材,都需要确定塑性变形区的前、后及外侧边界。

对塑性变形区的边界进行精确地确定是困难的,但是在宏观上可以大致地确定。格列博夫(IЮ.II.Глeбов)提出,润滑正向挤压时,塑性变形区的后部和前部边界可以看做是将坐标网格纵向线发生两次弯曲的折点连接起来所形成的轨迹。塑性变形区的外侧边界取决于使用的模具。若采用锥形模时,外侧边界实际上完全取决于模子入口锥的形状,它只存在很小的死区;若采用平模时,外侧边界则取决于自然流角的大小。反向挤压时,塑性变形区集中在模口附近,它的确定方法与正向挤压时基本相同,但比正向挤压时的小得多。

塑性变形区有3种形式:

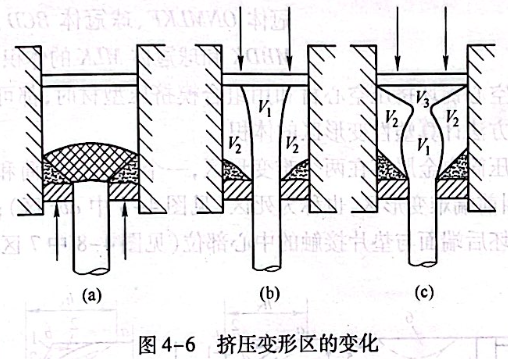

(1)塑性变形区集中在模孔附近(见图4-6(a)).这种形式-6(a))。一般在反向挤压时发生;若摩擦系数小和锭坯的材质均匀,正向挤压时也会发生。由于金属的流动均匀,制品的组织性能比较均匀,不会发生缩孔的缺陷。

(2)塑性变形区扩大到几乎整个锭坯(见图4-6(b)).当正向不润滑挤压时,锭坯与挤压筒间的摩擦系数较大,锭坯的材质又不够均匀,内层有前滑现象,则形成内层V1与外层V2区。外层比内层流动得慢,制品的组织性能不够均匀,但是制品的表面质量较好。

塑性变形区扩展到全锭坯(见图4-4-6(c))。当锭坯与挤压筒间的摩擦系数相当大,锭坯的材质又很不均匀时,易形成内层V1、外层V2及靠近垫片处V3区。这3个区域的出现会导致制品的组织性能不均匀,因而挤压时应当避免这3个区域出现。

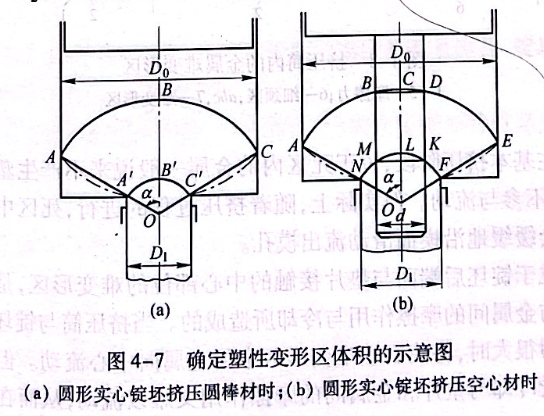

用实心锭坯挤压圆棒材时,塑性变形区体积V实按下式计算(见图图4-7(a))

V=V1-V2 (4-1)

式中

V1-一扇形球体OABC的体积;

V2-一扇形OA'B'C'的体积。

圆形实心锭坯挤压空心材时(见图4-7(b)),其塑性变形区的体积按下式计算:

V=B1-B2-B3-B4+B5 (4-2)

式中B1,B2,B3,B4,B5--分别为扇形球冠体 OABCDE、扇形球冠体 ONMLKF、球冠体BCD、圆柱体MBDK和球冠体MLK的体积。

用空心锭坯挤压空心材和用组合模挤压型材时,都可以采用同样的方法计算塑性变形区的体积。

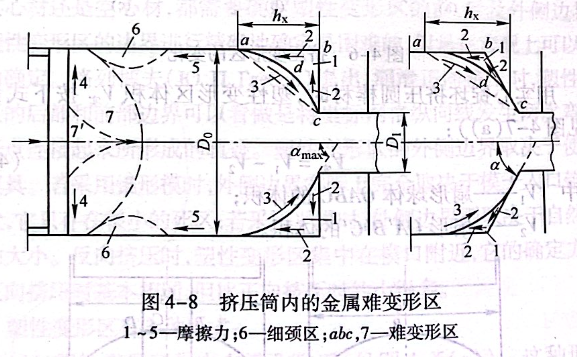

挤压筒内金属存在两个难变形区,一个位于挤压筒和模子交界处,叫前端难变形区,也称为死区(见图4-8中abc区);另一个位于锭坯后端面与垫片接触的中心部位(见图4-8中7区)。

在基本挤压阶段,位于死区内的金属一般说来不产生塑性变形,也不参与流动。但实际上,随着挤压过程的进行,死区中的金属也会缓缓地沿模面滑动流出模孔。

位于锭坯后端面与垫片接触的中心部位的难变形区,是由于垫片与金属间的摩擦作用与冷却所造成的。当挤压筒与锭坯间的摩擦力很大时,将使后端难变形区中的金属向中心流动。但该区金属受冷却与垫片和金属间的摩擦作用又难以流动,从而在附近形成一个细颈区(见图4-8中6区)。最后,在基本挤压阶段的末期,后端难变形区形成一个倒锥状。

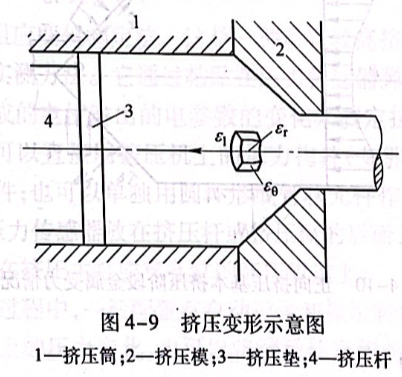

3 挤压变形状态

挤压时塑性变形区内金属的变形状态通常是两向压缩变形和一向延伸变形,即径向压缩变形εr、周向压缩变形及周向延伸03变形(见图4-9).根据塑性变形理论,在周对称条件下,可认为周向压缩变形和径向压缩变形相等,即εr=ε0.挤压金属的流动过程分3个阶段,每个阶段的变形状态不同:

在填充挤压变形阶段,锭坯充满挤压筒及模孔,锭坯的变形状态相当于自由镦粗变形;

(2)在基本挤压阶段,一般情况下,其主要变形特点是金属流动发生层流不交错,变形状态为两向压缩和一向延伸;

(3)在紊流挤压阶段,垫片进入塑性变形区中,迫使金属向着挤压轴线方向由周边向中心发生剧烈的横向流动。除部分金属保持两向压缩和一向延伸之外,有相当一部分金属处于一向压缩和两向延伸的变形状态。

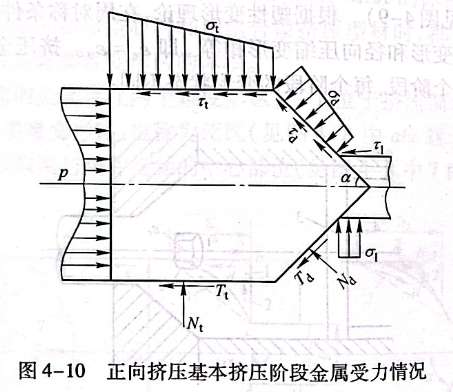

金属在稳定流动阶段(基本挤压阶段)的受力状态与镦粗阶段有较大的不同。正向挤压基本挤压阶段金属受力情况如图4-10所示,包括挤压筒壁、模子锥面和定径带作用在金属上的正压力和摩擦力,以及挤压轴通过垫片作用在金属上的挤压力。

这些外力随挤压方式的不同而异:反向挤压时,挤压筒壁与金属间的摩擦力为零;有效摩擦挤压时,筒壁与金属间的摩擦力与图4-10所示的方向相反而成为挤压力的一部分。不同挤压条件下,接触表面的应力分布各异,且不一定按线性规律变化。

4 挤压力

挤压时,挤压杆通过挤压垫片作用在挤压筒内锭坯上,迫使锭坯从挤压模孔流出所需的外力称为挤压力。挤压过程中,挤压力随挤压杆的移动而变化,通常所说的挤压力是指挤压过程中的突破压力max.挤压力是制定挤压工艺、合理选择与校核挤压设备能力和正确设计挤压工模具等的重要力学参数。

影响挤压力的因素主要有金属变形抗力、变形程度(挤压比)、挤压温度、挤压速度、锭坯与挤压工模具的接触摩擦条件、挤压模角、制品断面形状、锭坯长度以及挤压方法等。

挤压力的实验测定法分为压力表观测法和电阻应变仪测定法两种:

压力表观测法是测定挤压力和穿孔力大小最简便的常用方法,但它只是在挤压速度低于1mm/s的低速挤压情况下才比较准确。这一测定方法是根据连接在挤压主缸和穿孔缸高压水或油路上的压力表读数,按下式计算出挤压力或穿孔力P(kN):

P=nF缸P表/1000 (4-3)

式中

F缸一挤压主缸或穿孔缸的横断面面积,m㎡;

P表—挤压主缸或穿孔缸压力表的读数,MPa;

η一挤压主缸或穿孔缸的工作效率,通常n为0.95~0.98.

(2)电阻应变仪测定法。这是一种适宜较高挤压速度且比较精确的常用实测方法。它通过粘贴在压力传感器弹性元件上的电阻应变片组成的电桥输出的电参数的变化来测定挤压力的大小。压力传感器可以直接用挤压机上的承力构件(如张力柱)作为压力传感器元件;也可以单独用圆环形或管状元件作弹性元件。测定时,环形压力传感器放在挤压杆或挤压模的后面,管状压力传感器直接连接在挤压主缸或穿孔缸的高压管道上。

在测定过程中,一般配置有自动记录和显示装置,它记录和显示测量部位上的压力变化,也可以将测量信息作为挤压过程自动控制用信号。

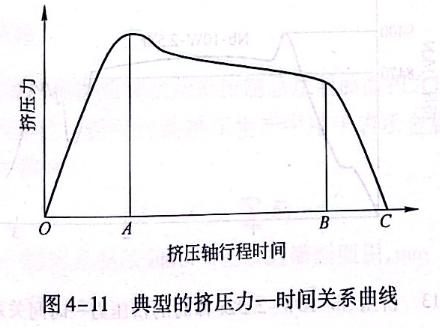

电阻应变法测得的典型的挤压力一时间关系曲线如图4-11

所示。它表示在整个挤压过程中挤压机负荷的变化情况。它是分析挤压的变形力学过程的基本图示。从图4-11可以看出,挤压过程的3个阶段:OA段为填充挤压阶段,又称镦粗阶段,此段时间极为短暂,挤压机负荷由零增到最大值;AB段为正常挤压阶段,此阶段开始于锭坯从模孔流出时,其压力大体是稳定的或是缓慢下降的;BC段为紊流挤压阶段,直至挤压结束,挤压机卸载。

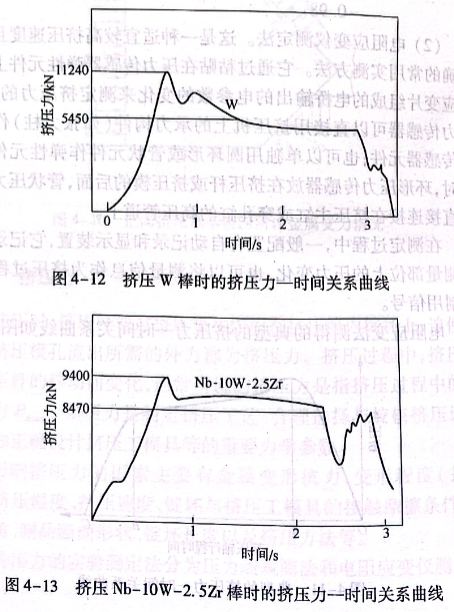

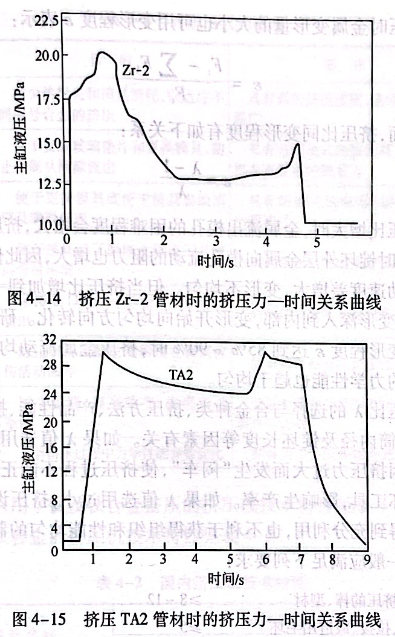

实际上的挤压力一时间关系曲线要比图4-11复杂得多,形式也各不相同。挤压W棒、挤压Nb-10W-2.5Zr棒、Zr-2管和TA2管材时的挤压力一时间关系曲线如图4-12~图4-15所示。

5 挤压比

挤压筒腔的横断面面积同挤压制品总断面面积之比称为挤压比,也叫挤压系数。挤压比是挤压生产中用于表示金属变形大小的参数,用入表示:

λ=F/ΣF (4-4)

式中

Ft-锭坯在挤压筒内填充后的横断面积,m㎡;

ΣF1—挤压制品的总横断面积,m㎡.

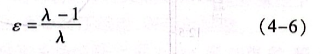

挤压时金属变形量的大小也可用变形程度e表示:

因而,挤压比同变形程度有如下关系:

挤压比增大时,金属流出模孔的困难程度会增大,挤压力也增大,挤压时锭坯外层金属向模孔流动的阻力也增大,因此使内外部金属流动速度差增大,变形不均匀。但当挤压比增加到一定程度后,剪切变形深入到内部,变形开始向均匀方向转化。研究证明,当挤压变形程度ε达到85%~90%时,挤压金属流动均匀,制品内外层的力学性能也趋于均匀。

挤压比入的选择与合金种类、挤压方法、产品性能、挤压机能力、挤压筒内径及锭坯长度等因素有关。如果入值选用过大,挤压机会因挤压力过大而发生“闷车”,使挤压过程不能正常进行,甚至损坏工具,影响生产率。如果入值选用过小,挤压设备的能力不能得到充分利用,也不利于获得组织和性能均匀的制品。挤压比入一般应满足下列要求:

一次挤压的棒、型材 ≥8~12

轧制、拉拔、锻造用毛坯 ≥5

二次挤压用毛坯 不限

本公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

上一篇:挤压钛管棒型材的优缺点

下一篇:挤压钛管棒型材使用的润滑剂

售前咨询专员

售前咨询专员