薄壁型材挤压

A 薄壁型材的生产工艺

a 坯料的准备

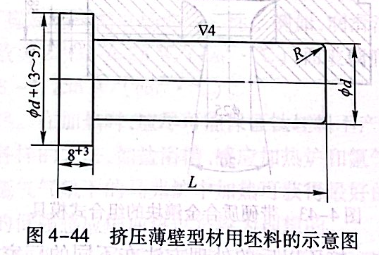

坯料的准备通常包括下列工序:切成定尺坯料、端面加工、倒棱、前端成形。坯料用车床机械加工到4级表面精度。坯料前端机械加工成圆锥形斜面或曲面倒角。为了减少坯料在挤压筒中的冷却,在坯料的后端应做一个环形凸缘(见图4-44).

坯料直径比挤压筒直径小5~10mm.曲面倒角半径为5~10mm.坯料的长度L取决于需要的型材长度、允许的挤压时间和挤压压余的大小,坯料长度一般不超过1.5D挤压筒。

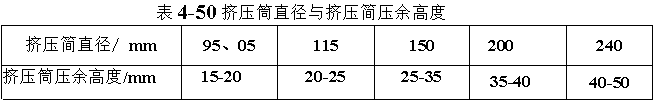

对于压力机的不同直径挤压筒,所采用的压余高度见表4-50.

b 坯料的加热

挤压前,坯料一般先在感应炉中加热,然后在电炉中均热。在加热前,坯料表面涂上以下成分(质量分数)的110号玻璃为基的泥浆:SiO237%、B2O38%、Na2O25%.泥浆可以防止坯料氧化,并可作为挤压润滑剂。

润滑剂涂于预先除油、去尘的坯料表面。

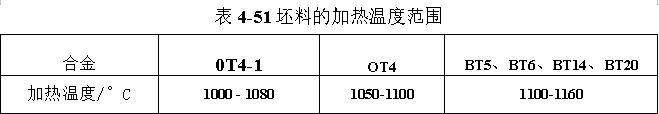

涂有泥浆的坯料在空气中干燥要不小于2h,然后再进行挤压。合金坯料在挤压前的加热温度范围见表4-51.

C工具

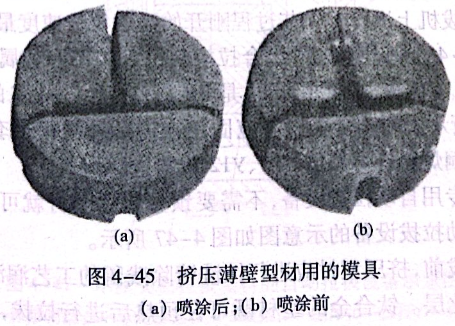

挤压薄壁型材应使用带有平端面的3X2B8或ДИ22 钢组合模(见图4-45).先在yITY-3装置上以等离子法对模具的工作表面涂敷一层厚度为0.1~0.15mm的钼,然后再涂上厚度为0.35~0.5mm的二氧化锆防热涂层。模具工作带的宽度应为3~8mm.由前端面到工作带的圆角半径为4~12mm.当挤压厚度不等的型材时,要在断面单元更厚的部位增大工作带的宽度。为了保证挤压的薄壁型材有更高的尺寸精度,要把组合模放于支承套(转接器)中,它在挤压过程中可防止模具某些部分的劈裂。

模孔尺寸按照生产厚壁型材时采用的方法计算。

d 挤压过程

薄壁型材可在卧式水压机上以工作行程20~100mm/s的速度来挤压。

挤压前,应预热挤压工具:挤压垫和挤压嘴子预热到300~400℃;挤压筒衬套预热到400~480℃.模具不预热。

确定挤压速度时,应使工艺过程的时间不超过8~10s.如果挤压工艺过程的时间较长,就会把模具加热到回火温度以上,并使其损坏。

挤出速度应限制在2~2.5m/s.当速度太高时,型材的表面质量会急剧下降。延伸量通常采用50~100倍。

B 薄壁型材的定径

虽然挤压工艺过程已有很大改进,但是挤压钛合金薄壁型材时出现的最小公差范围仍有0.5mm.当翼缘厚度为1.5~5mm时,这个范围可定为总公差。所以,挤压型材的翼缘越薄,型材翼缘厚度的相对公差就越大。

为了提高型材的几何尺寸精度并改善其表面质量,应进行定径。型材的定径可用三种基本方法来进行:拉拔、用脉冲负载压力机加工、轧制。

a 拉拔定径

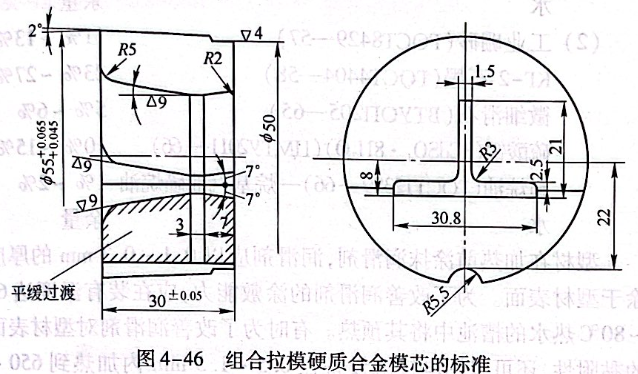

拉拔在能平稳地把速度由2~3m/min调节到12~15m/min的链式拉拔机上进行。工艺过程刚开始时的拉拔速度最小。拉拔可采用2~4个部分组成的组合拉模。拉拔应带有金属陶瓷硬质合金模芯。获得最佳结果的是BK15合金。模芯的标准如图4-46所示。硬质合金模芯应固定在可拆卸拉模模套上,模套是采用黄铜焊料钎焊法由y10、y12钢制造的。

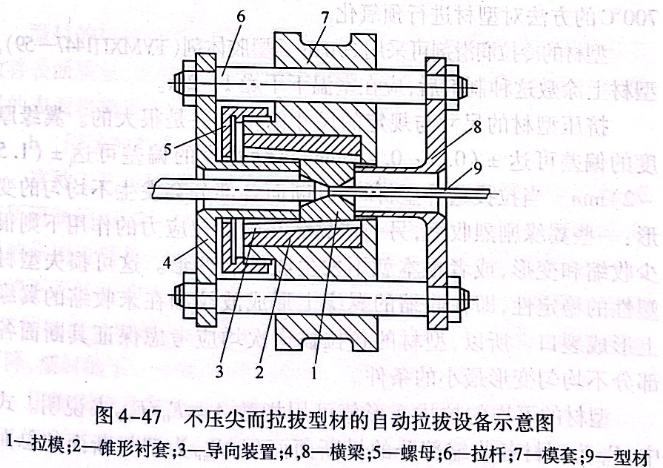

采用专用自动拉拔设备,不需要预先压尖型材就可对其进行拉拔。自动拉拔设备的示意图如图4-47所示。

临拉拔前,挤压型材应进行蚀洗清除残留的工艺润滑剂,并局部去除氧化层。钛合金的型材既可在预热后进行拉拔,也可进行冷拉拔。预热后拉拔时的道次压下量及总压下量要高得多,但是冷拉拔后的表面质量却好得多。所以,基本道次通常都在加热后进行,只有压下量很小的最后一个道次才进行冷拉拔。在拉拔前,钛合金型材的合理加热温度范围为:

合金 OT4-1 OT4 BT5、BT20

t/℃ 550~600 600~650 650~700

采用下列两种成分(质量分数)的润滑剂均可获得最佳的温

拉拔结果:

(1)工业硼砂(TOCT8429-57) 11%~15%

KT-2石墨(TOCT4404-58) 23%~27%

滑石(TOCT879-52) 7%~8%

OⅡ(TOCT8433-57)或OI10表面活化剂 0.1%

水 余量

(2)工业硼砂(TOCT8429-57) 11%~13%

KT-2石墨(TOCT4404-58) 23%~27%

微细滑石(BTYOП205-65) 5%~6%

硫酸镉(3CdSO4·8H20)(LIMTy2011-66) 10%~15%

磺烷油(TOCT12389-66)-烷基汽油磺烷油 1%~2%

水 余量

型材在加热前涂抹润滑剂,润滑剂应以0.1~0.3mm的厚度涂于型材表面。为了改善润滑剂的涂敷能力,应在装有温度达60~80℃热水的槽池中将其预热。有时为了改善润滑剂对型材表面的黏附性,还可以用电接触设备在0.5~1.5 min内加热到650~700℃的方法对型材进行预氧化。

型材的冷拉润滑剂可采用ЭIIIB石墨胶体剂(TyMXII1447-59).型材上涂敷这种制剂后,应在室温下干燥1~2h.挤压型材的尺寸与规定的尺寸偏差往往是很大的。翼缘厚度的偏差可达±(0.3~0.4)mm,翼缘宽度的偏差可达±(1.5~2)mm.当拉拔这种型材时,其断面各部分会发生不均匀的变形:一些翼缘剧烈收缩,另一些翼缘在附加拉应力的作用下则很少收缩和变形,或者根本就不发生收缩和变形。这可损失型材塑性的稳定性,即在收缩的翼缘上形成波纹和在未收缩的翼缘上形成裂口。所以,型材的各拉拔道次均应考虑保证其断面各部分不均匀变形最小的条件。

型材的不均匀拉拔变形值可用指数A=Fo/F来说明。式中,F0为型材各收缩部分的横断面面积;Fπp为型材断面的总面积。指数A越小,变形的不均匀性就越大,道次拉拔量相应也就越小。钛合金型材温拉拔的最大道次延伸量为1.22%~1.25%,而冷拉拔的最大道次延伸量则为1.10%~1.12%.

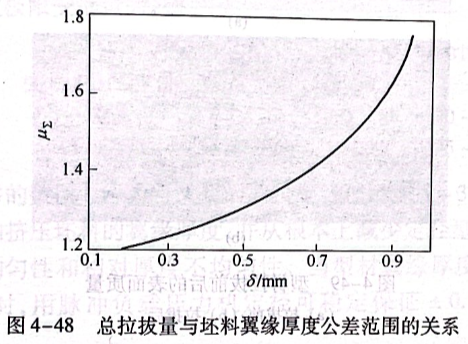

坯料断面尺寸的公差范围越宽,成品型材断面尺寸的公差范围就越宽,制取型材所必需的多道次延伸量就应该越大。图4-48所示为当型材翼缘厚度的公差范围为0.3mm时,坯料翼缘厚度公差与总拉拔量范围的关系,它可证明上述论点。

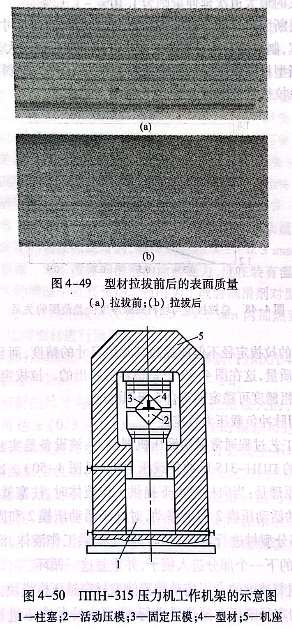

型材的拉拔定径不但能提高其几何尺寸的精度,而且能大大改善表面质量,这在图4-49中是很容易看出的。拉拔定径后,型材的表面粗糙度可稳定地符合5级粗糙度。

b 用脉冲负载压力机定径

这种工艺过程通常采用锻压机器制造,该设备是实验科学研究所研制的IIIIH-315脉冲负载压力机(见图4-50).这种压力机的作用原理是:当向柱塞1下提供工作液体时,柱塞就会上升,并将下面的活动压模2向上移动,对处于活动压模2和固定压模3之间的部分型材进行定径;然后,停止提供工作液体,活动压模下降,型材的下一个部分进入模子,并重复这一循环。用能调节速度的专用拖动装置使型材穿越压模模块。

型材的定径既可在预热后进行,也可在冷状态下进行。为了进行热定径,在压力机前安装了能保证最高加热温度达900℃的电阻马弗炉。

热定径模子用3X2B8钢制造,并热处理到HRC46~50的硬度;冷定径模子用X12Φ1 钢制造,并处理到HRC56~60的硬度。

当热定径时,3ЭЛПВ +(5%~10%~10%)石墨润滑剂显示出了最佳的结果;当冷定径时,ЭIIB膏剂显示出了最佳的结果。

OT4、OT4-1合金的最佳热定径温度为550~700℃;BT20的最佳热定径温度为600~700℃.工具应预热到不低于250~300℃的温度。

道次极限变形量为:

合金 OT4 OT4-1 BT20

极限变形量/%

热定径 35~40 35~40 20~25

冷定径 55~60 70 45~50

列举的数值大约为所达到的拉拔定径值的2.5~3倍。这可显著增加挤压坯料的翼缘厚度,并从根本上减少定径型材的绝对厚度不均匀性和相对厚度不均匀性。当型材翼缘厚度为1.5~2.5mm时,用脉冲负载压力机定径可稳定保证±0.10mm的公差。

此外,由于采用了很大的局部变形量,用脉冲负载压力机定径可显著改善挤压型材的表面质量,并使粗糙度稳定地符合6级水平。

c 轧制定径

拉拔和脉冲负载压力机定径有一个共同的缺点,即生产率低。轧制定径时的加工速度,在工艺上没有限制,只是加热设备的生产率限制了加工速度的提高。当轧制时,不存在金属的夹头残料,而拉拔或用脉冲负载压力机定径时的残料则达3%~4%.此外,当建造好刚度较高的轧制制作后,轧制定径又增加了一些附加优点,即可获得更高的压下量和提高定径型材的几何尺寸精度。

轧制定径的缺点是,由一种规格的定径改为另一个品种规格的定径时,占用的时间较多,工具的制造很复杂,工作量比较大,设备的价格更加昂贵。

所以,在大批量型材加工中,采用轧制定径是最合理的,在这种条件下更换工具和调整工具占用的时间比主要工序的时间短得多。

目前,轧制定径使用两辊定径机和可换辊箱的多辊定径机。第一种类型的定径机可用于外形较简单的型材(角材、Z形型材、球状扁材)定径;第二种类型的定径机可用于外形较复杂型材(T字材、工字材、十字材等)的定径。

挤压型材的轧制定径准备工艺和对其表面质量、几何尺寸提出的要求,与用脉冲负载压力机定径的工艺和要求实际上相似。其主要区别只是咬入条件决定的定径余量不同,即用两辊定径机轧制时,型材翼缘厚度的压下量不超过50%;用可换辊箱的多辊定径机轧制时,型材翼缘厚度的压下量不超过35%.

挤压坯料翼缘厚度的波动范围较大,因此是在变形很不均匀的条件下进行轧制。在此情况下,横向变形量很大,造成强烈压下翼缘宽展,弱压下翼缘拔长。

轧制定径同脉冲负载压力机定径一样,都采用以ЭIIIB胶石墨剂为基的工艺润滑剂,润滑剂中还必须加入可提高其热稳定性的添加剂。

轧制型材合金坯料的加热温度为:

合金 OT4、OT4-1 BT5、BT20、BT22

t/℃ 550~700 650~800

轧制速度为45~90m/min.

轧制定径可大大提高薄壁型材的质量。例如,当挤压坯料的表面粗糙度处于3~4级的水平时,轧制后的表面质量则稳定地符合6级水平,轧制后,型材翼缘厚度的公差不超过0.2mm.

C 薄壁型材的矫直

对钛合金薄壁型材矫直机的基本要求是能直接在矫直线上,即在矫直机的钳口中进行接触加热。这可保证型材在矫直过程中有最少的冷却率,并减少矫直变形的不均匀性。50t矫直机可以满足上述要求,其技术性能为:

最大拉力/t 50

前夹头的最大行程/mm 1500

被拉型材的长度/mm 1500~8500

前夹头在工作行程的移动速度/mm·s-' 5~25

前夹头在型材松弛时的偏转角/(°) ±180

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

售前咨询专员

售前咨询专员