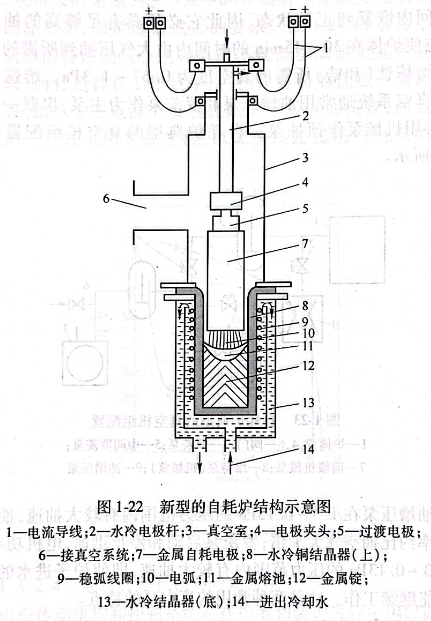

真空自耗炉基本结构

尽管自耗炉的炉型多样化,但它们基本结构大致是相同的。每个炉子均可由炉壳体、真空机组、电源、电极传动机构和控制系统、坩埚系统和冷却系统等构件组成,下面分别进行介绍。

1 炉壳体

炉壳体容纳自耗电极,构成与大气隔离的空间。炉壳体应能承受电极、电极杆及电极驱动系统等装置的质量,具有良好的气密性,且与结晶器连接方便,便于熔炼操作。

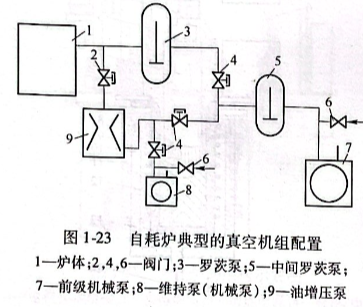

2 真空机组

真空机组的作用是对密闭的炉体和结晶器构成熔炼所需的真空,即使在炉料大量放气出现辉光放电时,也能保证在最短时间内恢复到正常状态,因此它必须具有足够高的抽气速度,应使炉体在30~45min的时间内由大气压抽到所需的真空度。熔炼钛(和锆)所需的真空度为0.67~1.3Pa.熔炼炉配置的真空系统通常用油增压泵和罗茨泵作为主泵,串联一罗茨泵,再用机械泵作预抽泵。自耗炉典型的真空机组配置如图1-23所示。

油增压泵在1.3~0.13Pa的压力范围内有较大抽速,抽除氢的效率约比抽空气大1倍;罗茨泵启动和停止迅速,电机功率小,在133~0.13Pa的压力范围内有较大抽速,即使炉子进水的情况下也能继续工作。这是两种常用的真空泵的特点。

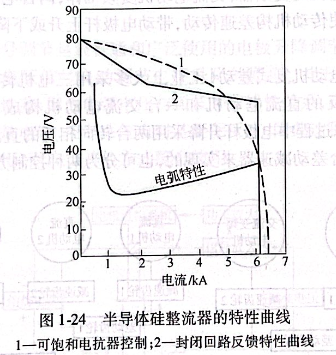

3 电源

电源是为真空自耗电弧熔炼提供能源的装置,通常采用直流电源。自耗电弧熔炼对电源的基本要求是:在低电压下能提供大电流,近恒电流的良好下垂特性,短路时过载电流值小,能承受短时间过载而不丧失工作特性。真空自耗电弧炉一般不采用交流电源,因为交流电源电流的周期性变化使电弧产生不稳定。目前工业上使用的真空自耗凝壳炉都采用带有饱和电抗器的硅整流柜,以获得大的熔池,使75%~80%具有一定过热度的钛金属液能浇注出来,满足逐渐成形的要求。图1-24所示为半导体硅整流器的特性曲线。这种电源不仅能够满足上述的各种基本要求,而且还具有工作效率高、操作容易的优点。为减少供电损失,熔炼主要电源应安装在距炉子最近的位置,而且从电源到炉子最好采用对称连接,以减少线路磁场对电弧的偏转作用。

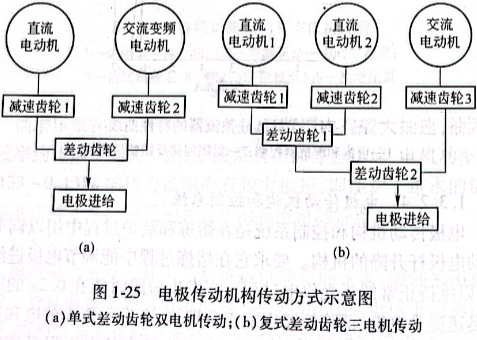

4 电极传动机构和控制系统

电极传动机构和控制系统是在熔炼和装炉过程中用以调节及传动电极杆升降的机构。要求它在熔炼过程中能调节电极进给速度,以维持正常的弧光放电过程。在发生短路时能在0.2s的时间内迅速提升电极,消除短路恢复正常熔炼;在发生辉光放电和边弧时能迅速下降电极保证正常熔炼,并且有较高的电极提升速度进行装炉操作,提高生产效率。

电极传动有双电动机单式差动和多电动机复式差动两种形式。

双电动机单式差动是由一台直流电动机和一台交流变频电动机构成(见图1-25(a)),熔炼过程中电极杆升降采用交流变频电机和直流电机同时驱动一台差动减速器来实现,可分为两种控制方式:

(1)交流电动机参与工作,并将开关扳在交流电动机的快速挡上,使得电极快速提升或下降。

(2)直流电动机与交流电动机差动升降控制方式。调节接入交流变频电机的变频器,交流电动机变频工作,两台电动机通过差动减速器使传动机构差速传动,带动电极杆上升或下降,使电极正常熔炼。

而多电动机复式差动(工业上大多采用三电机传动)是由两台转向相反的直流电动机和一台交流电动机构成(见图1-25(b)),熔炼过程中电极杆升降采用两台转向相反的直流电动机同时驱动一台差动减速器来实现的,也可分为两种控制方式:

两台直流电动机差动升降控制方式。转速方向相反的两台直流电动机通过差动减速器差动传动,带动电极杆上升或下降,使电极正常熔炼。

交流电动机快速升降控制方式。开炉熔炼前为提高生产效率,在进行装卸电极操作时,只有交流电动机参与工作,并将开关扳在交流电动机的快速挡上,使得电极杆快速提升或下降;熔炼过程中若发生短路,则直接用交流电动机快速提升电极杆消除短路,恢复正常熔炼。电极的传动是通过滚珠丝杠和电极杆实现的。

熔炼过程中电弧长度的自动控制是通过电极升降调节来实现的。电极升降的自动控制调节有:电压信号、脉冲信号和恒速熔炼调节方式等。

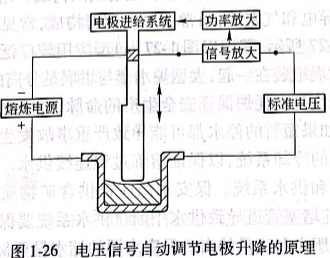

电压信号调节是最普通和广泛使用的电极升降调节方式。图1-26所示为电压信号自动调节电压升降的原理。电压信号调节控制的可靠性差,因为电弧电压与弧长并非线性关系,在熔炼过程中出现辉光放电时,控制系统有时甚至无反应,因此这种控制方式不能单独使用,而应与其他方式配合使用。

第二种电极升降调节方式是脉冲信号弧长调节方式。它的信号取自钛滴下降瞬间造成的电弧电压波动,而电弧电压波动的频率和振幅与弧长成反比,因此这种调节方式只在熔炼进入正常状态下才有效。由于弧长的变化对电弧电压的影响较大,因此该调节方式也不宜单独使用,需与其他方式配合使用。

第三种电极升降调节方式是恒速熔炼调节方式。早期的恒速熔炼调节方式是控制恒定的输入功率,达到恒速熔炼,但随着熔炼的进行,自耗电极温度上升,导致熔化速度加快,因此恒功率输入只能近似地实现恒速熔炼。当前恒速熔炼调节方式的最新发展是采用重量传感器(又被称为电极称量系统)。在熔炼过程中连续地监测剩余自耗电极的重量,通过计算机分析并控制输入功率,达到恒速熔炼的自动控制。

不管选用上述三种电极升降调节方式中的哪一种,都是为了保证异常状态下快速调节电极升降速度,使设备尽快恢复正常熔炼状态,因此在实际工业生产中,通常都在控制系统中加入手动快速提升按钮,人工直接控制交流电机升降电极,当弧长恢复正常后,再转入选定的电极升降调节方式。

5 坩埚系统和冷却系统

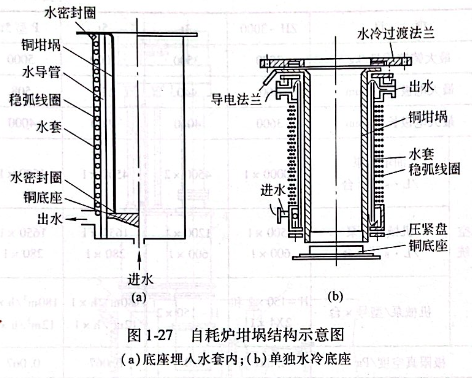

坩埚也称为结晶器,它是自耗炉的核心部件,为铸锭结晶的空间。坩埚系统由坩埚、底座、水套和磁场线圈构成。坩埚应具有良好的导热、导电和气密性,通常由厚壁铜管构成,常见的两种结构形式如图1-27所示,其中以图1-27(a)型应用较广泛。中小型炉水套常和坩埚组装在一起,大型炉水套与坩埚是分离的。

冷却系统是自耗炉保证安全生产的命脉,特别是坩埚系统的冷却水套,如果短暂的停水都可能导致严重事故发生。因此需要有十分可靠的冷却系统,以保证熔炼过程连续供水。冷却系统包括保安水源和供水系统。保安水源应提供含矿物质少的软质净水,以防沉淀堵塞管道导致供水中断。供水系统要保证提供熔炼过程中足够压力和流量的水。保安水源的储水量要保证使铸锭冷却到安全温度以下。冷却系统还要冷却电极杆、电缆、真空机组和炉室。为保持炉室干燥,防止炉室在敞开期间结露和吸潮,可设附加温水系统,水温通常为30~40℃.

磁场线圈装置由缠绕在冷却水套内层的电源线圈及控制系统构成。磁场线圈可用直流电源也可用交流电源,一般应产生800~20000安匝的磁场。为减少发热,磁场线圈通常都浸在水中。

6 仪器及其他

为减少熔炼过程中可能出现的爆炸所造成的损失,真空自耗电弧炉均采用遥控操作,在操作室内配有一系列监测装置,这些装置包括观测装置和计量指示记录及继电保护仪器等。观测装置包括电视或光学潜望镜。

上一篇:真空自耗电弧炉炉型结构

下一篇:真空自耗电弧炉炉体总装

售前咨询专员

售前咨询专员