电子枪和电子束冷炉床

电子束冷炉床是由普通的电子束炉加一个水冷铜炉床组成的,因此具备了一般电子束炉熔炼和提纯高熔点金属的特点,即在高真空条件下,利用高压电场将阴极发射的热电子束加速并轰击被熔化的金属,把高速电子的动能转化为热能,达到加热、熔融的目的。电子束的运动轨迹可以通过计算机实现控制。这种炉子的特点是:

(1)功率密度大,因而温度高,有利于难熔金属的熔炼;

(2)为了避免电子束与气体分子碰撞而损耗能量,要求在高真空条件下工作(一般残余压力为5~0.015Pa),所以熔炼金属的提纯效果好,杂质易于挥发;

(3)熔炼功率和熔炼速度调节方便。

但其不足之处是:由于真空度高,杂质熔化的同时被熔金属元素也有不同程度的挥发,造成成分的不准确,特别是对高铝、高锰等的钛合金。同时应注意X射线的泄漏,要保护工作人员的人身健康。此外,整套设备投资大。所以目前大部分电子束冷炉床熔炼炉用于钽、铌、铪、钨和钼等高熔点活泼金属的熔炼,用于工业纯钛的熔炼与回收,也用于一些钛合金的熔炼。

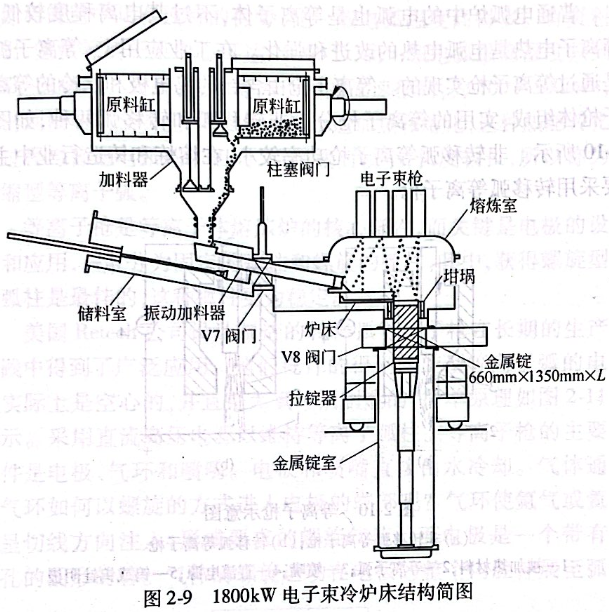

以德国 LEYBOLD HEREAUS公司制造的1800kW电子束冷炉床为例,该炉总输出功率为1800kW,装备四支600kW的电子束枪,两支用于熔化原材料和精炼,两支用于拉锭。工作状态熔炼室真空度为10-1~10-10-1~10-2Pa,电子枪室的真空度保持在10-310-4Pa,原材料投入速度100~1000kg/h,所拉铸锭截面宽达600mmx1350mm,铸锭长度可达2600mm,重约10t.该炉于1999年正式投入运行,生产能力为220t/月,熔炼速度提高后,可望达到300t/月。

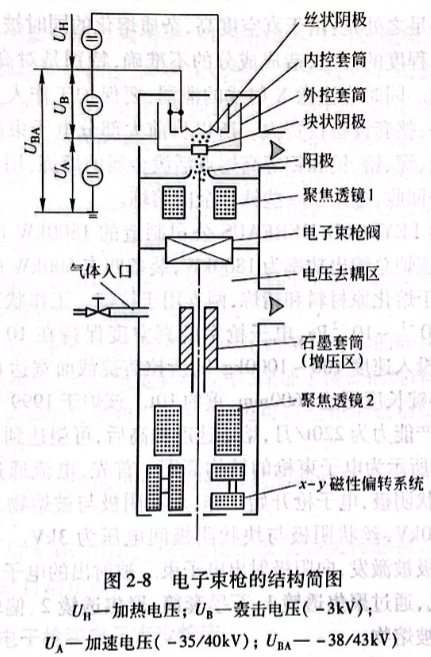

图2-8所示为电子束枪的结构简图。首先,电流通过丝状阴极,加热块状阴极,电子枪开始工作,块状阴极与被熔物之间的电压最大为40kV,丝状阴极与块状阴极间电压为3kV.一通过电流,块状阴极被激发,向阳极射出电子束。被射出的电子束穿过阳极中心的孔,通过聚焦透镜1、石墨套筒、聚焦透镜2、偏转系统等控制,射到被熔物。

图2-9所示为1800kW电子束冷炉床结构简图。其工作过程为:由振动进给装置投入到炉床内的原料,首先由两支电子束枪进行熔化,其中一支枪专门用于原料的熔化,为手动扫描电子束;另一支枪用于原料熔化并维持炉内熔体温度,按预先设定的曲线对炉内进行自动扫描。炉内原料的熔化速度受振动进给装置的投料速度和射向炉床内原料的电子束大小两方面的影响。试生产时的熔炼速度约为600kg/h,正式生产后约为800kg/h,今后有望能达到并超过1000kg/h.

被熔化的钛液流到炉床中,经炉床流进铸模,在铸模内凝固铸造。为了得到良好的铸锭表面,使用其余的两支枪,各自分担铸模液面的一半,按设定的特性曲线进行全面自动扫描,以控制金属液

面温度均一,从而控制铸模内的金属凝固。

所用的原材料是海绵钛、回收料(板材边角料、各种旧料、切屑等),目前,回收料使用的比例达到40%.

针对电子束冷炉床熔炼过程中大量易挥发元素的蒸发开展了很多的研究(A.Mitchell等人)。对于蒸发成分的估算,不能单纯分析在理想熔液中得出的近似结果,而是需要用实验方法来确定。一个最优化的思路是一方面要考虑杂质的熔解和熔质蒸发时间之间的平衡和折中,使熔池表面积、熔液的体积和熔炼停留的时间三者最佳化;另一方面,要考虑蒸发量与合金锭最佳凝固速率的平衡。从总体上说,电子束冷炉床在美国已不仅用于纯钛的回收,也同样成功用于Ti-6Al-4V合金锭的熔炼。

亿沐鑫钛产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

上一篇:冷炉床工作原理

下一篇:等离子枪和等离子体冷炉床

售前咨询专员

售前咨询专员