变形钛合金的精密锻造

在大量生产和批量生产变形钛合金锻件工艺实践中,变形钛合金锻件半精密锻造工艺逐步发展为精密锻造。无余量精密锻造成为发展趋势,它的生产效率高,模具精密加工质量提升,节省原材料,简化中间机械加工,部件强度性能提高,可大规模批量制造,部件成本可严格控制,因此,国内外都在积极发展精密锻造工艺技术。

变形钛合金锻件精密锻造的特点是锻件具有较小的圆角半径、较小的模锻斜度(1°~2°)和较小的毛坯加工余量(能小到0.25mm,精密锻造零件的周边不要拔模斜度,错移公差可以消除),材料利用率高,有时高达80%~90%,同粗锻件或普通公差锻件半精密锻件相比,精密锻造模具有时设计得较复杂,需要配套的制坯成形设备和辅助工艺技术条件的配合,制坯成形阶段要将毛坯进行合理分布,以便毛坯能在精密模具中顺利生产出零件。

20世纪80年代,变形高温钛合金部件的研究制造主要是通过成分的调整以提高合金的性能。80年代中期以后,变形高温热强钛合金部件主要以工艺的改进来不断提高使用性能,如真空冶炼、反复镦拔工艺、等径通道挤压、大挤压比变形、单相区加热双相区模锻、精密锻造、超塑性等温精密锻造工艺等,不但使钛合金质量得到保证,而且其力学性能、表面质量也进一步得到提高。进入21世纪以来,相继出现了双性能压气机盘、包套亚温挤压、激光快速成形、大尺寸环件精密轧制、大尺寸环件精密碾压等新工艺,使变形高温热强钛合金部件性能不断提高,应用范围越来越大。

几十年来,变形钛合金部件研究制造的发展经历了“合金化”、“冶金工艺”、“进一步合金化”、“更先进冶金工艺”、“半精密锻造”、“精密锻造”、“等温精密模锻”、“亚温精密模锻”工艺交替发展的历程。未来发展中的变形钛铝金属间化合物合金锻件需要采用真空精密锻造或气体保护氛围的变形钛合金部件的精密锻造模锻工艺。与先进的热加工装备和先进的热工艺的研究相结合,使变形钛合金部件的使用发展提高到新的水平。

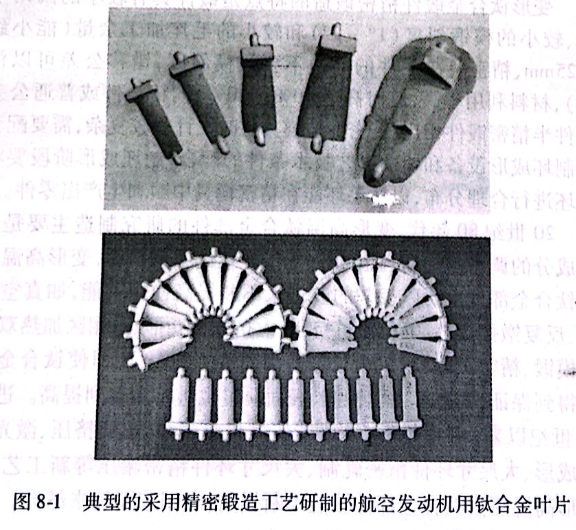

本章介绍的主要是航空发动机用叶片的精密锻造。叶片的精密锻造模具设计与普通锻件模具的设计不同。因为叶片精密锻模要抵抗1400MPa/m㎡的压应力,而普通锻件模具的压应力却很少超过700~900MPa/m㎡的范围。经受高压力的模具结构使模具的制造总费用增加。在某些情况下,把锻件变形钛合金叶片尺寸锻造到接近成品叶片尺寸可以获得优良的力学性能和物理性能。图8-1所示为典型的采用精密锻造工艺研制的航空发动机用钛合金叶片。

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

上一篇:锻件的主要缺陷

下一篇:航空发动机压气机转子叶片精密锻造

售前咨询专员

售前咨询专员