TiAl合金

Ti-Al二元系中有三个金属间化合物得到了研究人员的重视,即Ti3Al,TiAl和TiAl3,其中TiAl合金因其熔点高、比强度高、高温蠕变性能好及抗高温氧化能力好等优点,成为最具应用潜力的高温结构材料之一 。在700~850℃温度范围内,TiAl合金的比强度显著高于普通钛合金和镍基高温合金等材料 。TiAl合金在航空领域应用的优势主要体现在:(1)TiAl合金比发动机用其他常用结构材料的比刚度高约50%,高刚度对要求低间隙的部件有利,可延长叶片等部件的使用寿命;(2)TiAl合金在700~850℃的比强度显著高于镍基高温合金,设计上可以实现结构减重和减少对相关支撑件的负荷;(3)TiAl合金具有良好的阻燃性能,可用于一些易发生钛火的部件。基于上述优势,TiAl合金被认为是应用于高推重比发动机极具潜力的高温结构材料,新一代发动机革命性的设计理念推动了TiAl合金的发展。

TiAl合金铸件首先在发动机上获得应用,如美国GE公司率先在GEnx发动机低压涡轮上应用了TiAl合金,每级低压涡轮减轻结构质量45.5kg。每架波音787用两台GEnx发动机,每台发动机选用两级TiAl合金涡轮叶片;每架波音747-8用四台GEnx发动机,每台发动机选用一级TiAl合金涡轮叶片,因此,每架波音787或波音747-8均减轻结构质量182kg。TRENT XWB和LEAP发动机最后一级或两级低压涡轮叶片也均选用了TiAl合金。美国PCC公司制造的TiAl铸造涡轮叶片,年产量已达近4万片,用于GEnx发动机。CFM公司生产的TiAl涡轮叶片,用于LEAP发动机,可显著提高发动机性能和节省15%的燃油消耗。

我国在TiAl合金铸造方面开展了大量的研究工作,如北京航空材料研究院采用精铸工艺制备了扩压器、涡流器等零件,其中,扩压器的外径尺寸达到566mm,铸件成型完好,无开裂,为TiAl合金铸件在我国先进发动机上的应用迈出了重要的一步。中科院金属所也成功研制出了TiAl合金低压涡轮叶片精铸件。

除铸件外,我国在TiAl合金锻件制造方面开展了大量的研究工作。推进TiAl合金锻件的工程化生产和应用必须首先突破TiAl合金工业型铸锭的熔炼及成分均匀化控制技术。因TiAl合金铝含量高,对O,N和H杂质元素含量的控制要求高,加之TiAl合金低的塑性,给铸锭的制备增加了难度。目前,直径小于Ф90mm的小尺寸TiAl合金铸锭制备一般采用真空感应悬浮熔炼方法,而大于Ф90mm的大尺寸TiAl合金铸锭制备一般采用真空自耗电极电弧炉熔炼或等离子体冷炉床熔炼方法。真空自耗电极电 弧炉熔炼由于熔炼时熔池较浅,有利于除气、脱氧,且熔池温度较低,可减少Al元素的挥发,有利于Al含量的精确控制。但是,由于熔体的温度梯度较大,铸锭内应力也大,铸锭易产生裂纹。经过多年的研究,采用真空自耗电极电弧炉熔炼方法成功制备了Ф220mm的TiAl合金铸锭,其内部致密、无裂纹。

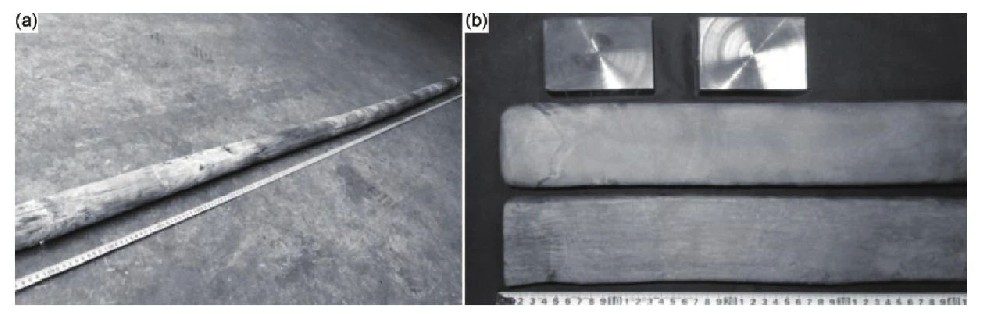

TiAl合金铸态组织塑性较低,通过锻造、挤压和轧制等热加工,可以有效细化组织并降低成分偏析程度,提升合金的综合力学性能。采用普通的镦拔工艺无法进行坯料大变形量的改锻,为此北京航空材料研究院尝试采用包套热挤压工艺进行TiAl合金的高温变形,当挤压温度为1200~1300℃时,包套材料可选用304不锈钢;挤压温度大于1300℃时,包套材料可选用Ti-6Al-4V或工业纯钛。采用包套热挤压工艺成功地将Ф220mm锭坯一次挤压成Ф60mm圆棒,挤压比约为10,棒材长度达2.5m,组织均匀细小,如图6(a)所示。为了适应TiAl合金叶片模锻需求,研究了TiAl合金矩形截面棒材的挤压工艺,成功地制备了TiAl合金方棒,如图6(b)所示。

图6 TiAl合金挤压棒

Fig.6 Extruded bars of TiAl alloy

(a)圆棒;(b)方棒(a)round bar;(b)rectangular bar

上一篇:阻燃钛合金

下一篇:SiC纤维增强钛基复合材料

售前咨询专员

售前咨询专员