轧制钛管材工艺

目前国际上研制生产无缝管是采用温轧加冷轧技术,其轧制效率较高。前苏联用温轧技术研制了中强钛合金管材(IT7M、0T4-0、OT4、BT14、BT3-1)及高强钛合金管材(BT6C、BT22)等。美国研制生产的钛合金管材主要牌号有Ti-6Al-4V、Ti-3A1-2.5V、β.、Ti-6242、Ti-6-4-Ru和Ti-15-3等。

国内研制生产的钛及钛合金管材主要是纯钛(TAO、TA1、TA2)及(IIT7M、Ti-3Al-2.5V、TA9、TA10)等。

轧制是生产精密薄壁管材的主要方法。常用的管材轧制方法有两辊冷轧、两辊温轧、多辊冷轧和多辊温轧四种。

1 钛及钛合金管材生产工艺流程

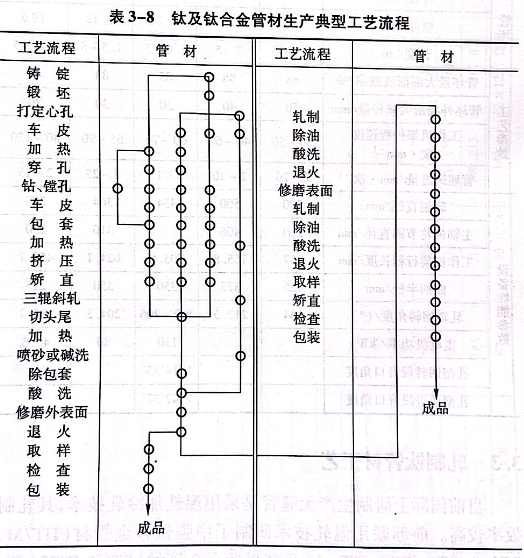

钛及钛合金管材生产典型工艺流程见表3-8.

2 管坯的选择及质量要求

用挤压、斜轧穿孔、焊接等方法生产的管坯,经过矫直、切头尾、修理、酸碱洗等工序后,均可作为冷(温)轧的管坯。

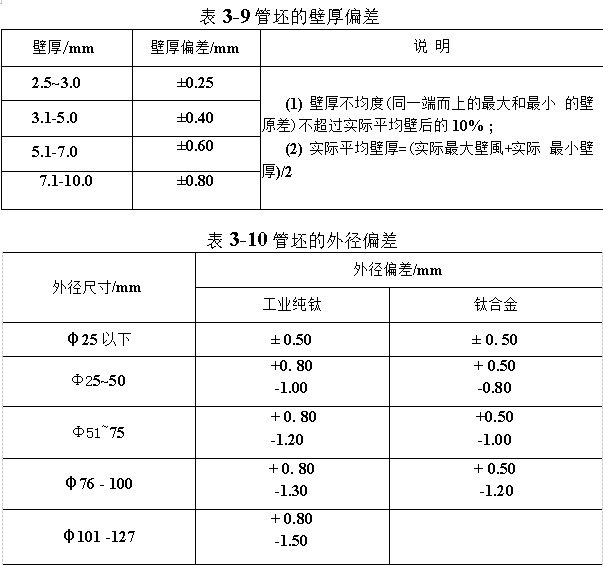

管坯的壁厚偏差和外径偏差应符合表3-9和表3-10的要求。管坯的内外表面不允许有裂纹、折叠、挤压深沟、氧化皮及其他缺陷。管坯需经矫直,不直度不大于2.5~3.0mm/m.

挤压后坯料的外表面通常不进行机加工,但在第一次轧制后,管材表面要用无芯磨床磨削或用其他方法去除0.1~0.15mm厚,并进行酸洗退火,然后再轧制。

3.管材的热轧

目前国际上研制生产的热轧管主要规格是外径70~100mm、壁厚9~20mm的厚壁管材。国内也是用热轧法生产厚壁管和冷轧管用坯。

在横向螺旋轧机上穿孔是热轧钛合金管材和冷轧管用坯的主要生产方法。穿孔可在二辊和三辊轧机上进行。

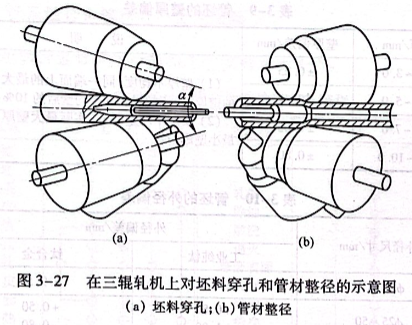

在三辊轧机上对坯料穿孔及管材整径的示意图如图3-27所示。

与挤压工艺相比,在横向螺旋轧机上穿孔制备管坯有许多优点。其主要优点是金属消耗减少、成品率相应提高;其次是提高了穿孔生产率;此外,穿孔机与整径机配合使用获得的坯料壁差率,比挤压获得的坯料小。

穿孔过程的主要缺点是不可能制得薄壁坯料,穿孔和整径制得坯料的最小壁厚通常为坯料直径的10%~12%.当生产薄壁管材时,会延长冷轧工序。

基于上述原因,钛合金的横向螺旋轧制工艺最适合于成批生产壁厚较大的管坯,这时,壁厚较大的管坯不需要在XIIT轧机上进行过多的轧程;钛合金的横向螺旋轧制工艺也适合于制取厚壁热轧管材。

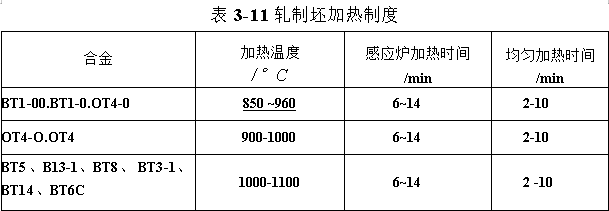

轧制坯加热制度是:轧制坯先在高频感应炉内加热,然后在电阻炉内均匀温度,其加热制度见表3-11.

临穿孔前,可用风动定心机对坯料定心。定心孔的深度应不小于15mm.

穿孔时的喂入角为6°~12°之间,工作辊的转速为80~150r/min.

穿孔机工具的安装和调整应根据轧制表来进行。孔型在轧辊凹处的直径公差和芯杆直径的公差不应超过±1.0mm.这时,毛管外径与轧制表中指出数值的差异不应超过±5%,而毛管的最小允许内径则应保证整径机的芯杆自由进入毛管。

在穿孔和轧制过程中,轧辊和芯杆要用压力为1013~2026kPa的水进入冷却。

在整径时,喂入角在5°~8°范围内调整,轧辊的转速为60~150 r/min.

管材外径和壁厚的公差在整径后不应超过±1.5mm.

4管材的冷轧

冷轧工艺有以下几个影响因素:

(1)变形程度。变形程度的大小根据钛及钛合金的塑性大小确定。如TA1和TA2的道次变形率为20%~60%,两次退火间的总变形率为40%~75%;TA3的道次变形率为20%~55%,两次退火间的总变形率为40%~65%.

必须指出,在轧制钛及钛合金管材时,除考虑变形程度外,还必须考虑减径量与减壁量的比值对产品质量的影响。在两辊轧机上轧制管材时,有两种减径形式,即孔型始端的减径(通称空减径)和孔型压下区中每送进一个体积后的减径(随减壁而进行的减径)。

孔型始端减径值对TA2和TA3的变形影响不大,但对TC1(OT4-1)、TC2(OT4)和TA7的变形有很大的影响,只有当(do-d1)/d.≤11%的情况下,管材才不会被轧裂。

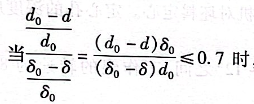

在整个变形过程中,内径的总减径量与减壁量之比对TC1、TC2和TA7钛合金有很大的影响。

才能保证轧制的顺利进行。

才能保证轧制的顺利进行。

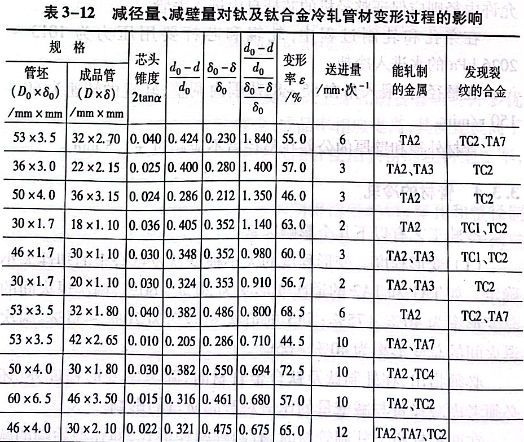

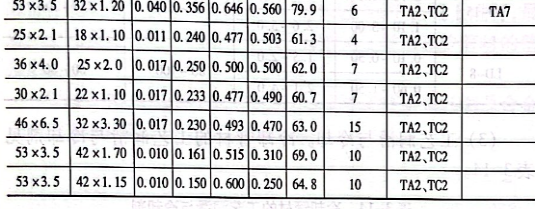

D0和d分别为轧制前后管的内径;8.和8分别为轧制前后管的壁厚,表3-12为减径量、减壁量对钛及钛合金冷轧管材变形过程的影响。

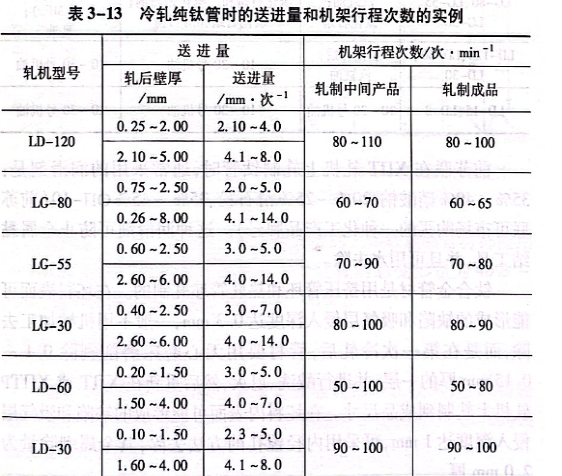

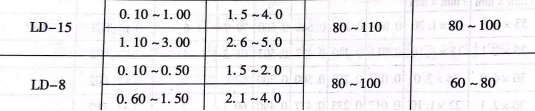

送进量和机架行程次数。冷轧纯钛管时的送进量和机架行程次数的实例见表3-13.

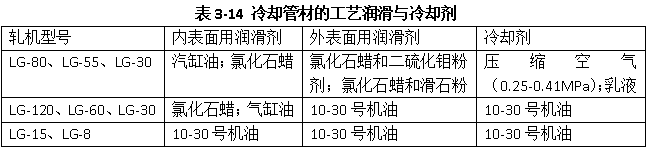

工艺润滑与冷却。冷却管材的工艺润滑与冷却剂见表3-14.

前苏联在XIIT轧机上轧制钛管时,通常采用的润滑剂是:35%~40%硝酸钠、20%~25%滑石粉、35%~45%OП-10(前苏联可市场购买的一种化工产品牌号)。这种润滑剂可防止金属黏结工具,并且可用水去除。

钛合金管材是用挤压管坯和热轧管坯轧制的。在坯料表面可能形成的缺陷和吸气层侵人深度达0.3mm,一般不用机械加工去除,而是在第一次冷轧后,管材要用无心磨床磨削剥除0.1~0.15mm厚的一层,并进行酸洗、退火,然后重新在XIIIT或XIITP轧机上轧制到成品尺寸。在坯料内表面可能形成的缺陷和吸气层侵入深度达1mm,可采用内径镗孔的方法去除,其金属剥除量为2.0mm厚。

轧制直径大于25mm的BT1-0、BT1-00、OT4-0合金管材需要进行两个轧程,轧制直径小于25mm的管材需要3个轧程和3个以上的轧程。

用OT4和OT4-1类型的难变形合金生产直径大于25mm的管材需要3个轧程,其中前两个轧程在XIT轧机上进行,最后一个轧程在XIITP轧机上进行。这样可以显著减少管材的壁差率。

管材在XIIT轧机上的冷轧程序,通常按照莫斯科钢及合金提出的方法计算。典型的孔型设计如图3-28所示。

Ⅶ

Ⅶ

按照这个方法,各种不同钛合金牌号的大多数规格管材都能用一个轧程的同样变形量来制造。一个轧程的总变形量为40%~50%,这时的减径变形量不超过3%~6%.

5管材的温轧

国际上研制生产无缝管的技术是温轧加冷轧技术,生产精密薄壁管材时常采用此技术,此技术特别适合于塑性低、中强和高强钛合金管材的生产。

温轧工艺的几个主要因素:

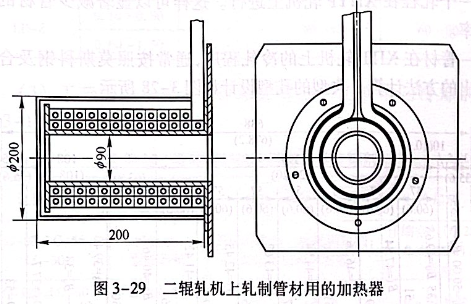

加热。实践证明,采用感应加热器加热是合适的。前苏联采用感应加热器加热管坯。在管坯临进入变形区前,用以工频电流工作的感应器加热到需要的温度。在XIIT-75轧机上轧制管材用的感应加热器(见图3-29)内要安装一个整体与感应圈绝缘的厚壁套管。

TC10的加热温度:开坯温度为600~650℃,其他道次为300~400℃.TC1(OT4-1)、TC2(0T4)的加热温度为300~400℃.

(2)加工率。TC10钛合金道次加工率为30%~40%,两次退火间的总加工率可达80%;TC1、TC2合金道次加工率为45%~55%.

(3)工艺润滑。轧制前管坯内外表面均匀涂一层胶体石墨乳,经烘干或晾干后轧制。

前苏联采用“(5%~7%)石墨+(35%~40%)钠硝石+(8%~10%)热石灰+水”成分的润滑剂作为温轧工艺的润滑剂。

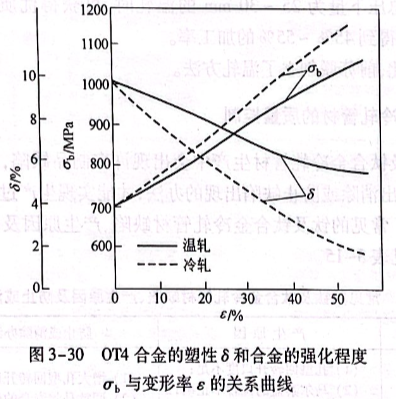

前苏联在研制生产OT4、0T4-1合金管材的过程中,由于这两个合金的冷轧塑性较低,因此很难生产出冷轧管材。而采用预温坯料的方法,可提高合金的塑性、降低合金的强化程度。在XIIT轧机上温轧和冷轧OT4合金管材时,力学性能沿工作圆锥体长度变化的合金塑性8和合金的强化程度σ,与变形率ε的关系曲线如图3-30所示。图3-30中的曲线表明,在相同变形率50%的情况下,温轧金属的强化程度显著小于冷轧金属的强化程度。而温轧金属的塑性显著大于冷轧金属的塑性。为生产OT4、0T4-1合金管材创造了条件,研制生产出合格的合金管材。为此,将OT4、0T4-1合金管材的加工改为温轧。

温轧管坯采用感应加热器加热,在管坯临进入变形区前,用以工频电流工作的感应器加热到需要的温度。感应器(见图3-29)内要安装一个整体的与感应圈绝缘的厚壁套管。当轧制以工频感应方式加热管材时,套管和阀杆被加热到600~700℃温度。因此,管材轧制时可加热到300~400℃.

OT4、OT4-1合金管坯的最佳轧前加热温度范围是300~400℃.在此温度范围内极限强度下降400~500 MPa,而伸长率由10%提高到15%.

在温度高于400℃时,材料强度极限下降不多,而伸长率和断面收缩率却有下降,使变形条件恶化。此外,当提高温度时,钛及钛合金强烈氧化,工具会发生过热和回火,管子表面难于保持润滑剂,耗电量也大。所以,温度范围的上限以400℃为界。

选择坯料加热温度下限的决定因素是轧制管材质量的高低。在加热温度低于和高于300℃轧制的两种管材表面质量的对比表明,在高于300℃温度轧制的管材,其表面质量显著高于在较低温度下轧制的管材。所以,温度范围的下限温度为300℃.

在总压下量为25~30mm的温轧时,可获得优质管材。这时,可以得到45%~55%的加工率。从此,前苏联创立了温轧方法。

6 冷轧管材的质量控制

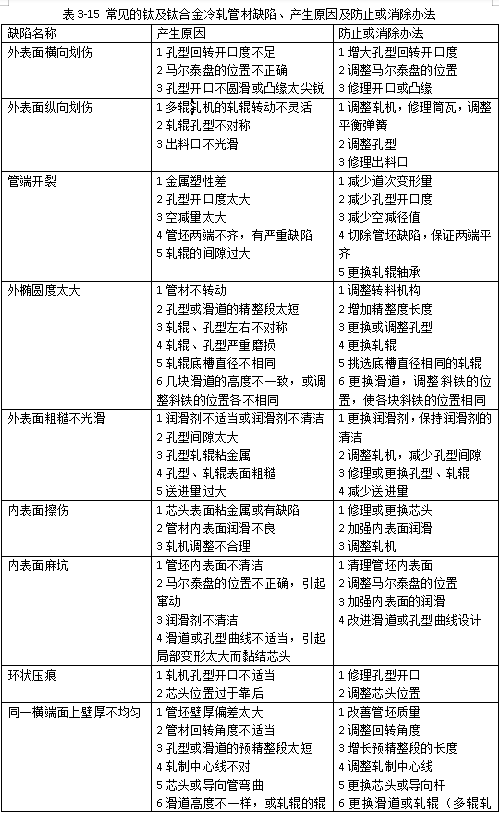

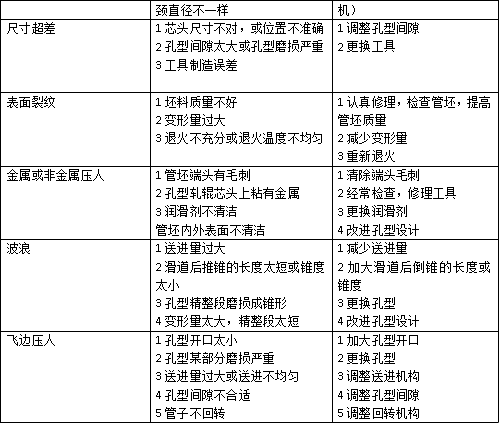

钛及钛合金冷轧管材生产中会出现许多制品缺陷,分析产生原因,找出消除或防止缺陷出现的办法,才能实现生产过程中的质量控制。常见的钛及钛合金冷轧管材缺陷、产生原因及防止或消除办法见表3-15.

售前咨询专员

售前咨询专员