挤压管棒型材用坯料制备

挤压用坯料制备程序为:二次真空自耗电弧炉熔炼的铸锭、锻造→(穿孔)→机械加工→包套(或玻璃涂层)。

1 挤压坯料的外形尺寸及包套设计

坯锭的外径为:D.=D.-Δ(4-7)

坯锭的内径为:do=d1+Δn(4-8)

式中

Dc-挤压筒直径,mm;

d1-挤压针直径,mm;

Δw.挤压筒直径与坯锭的外径差,mm;

Δn-挤压针直径与坯锭的内径差,mm.

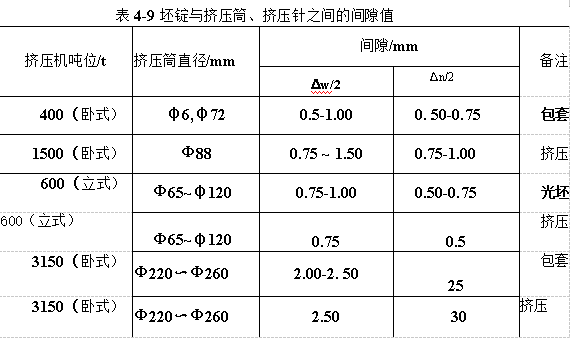

生产中,在间隙处能储集足够润滑剂的前提下,间隙值越小越好。常采用的间隙值见表4-9.

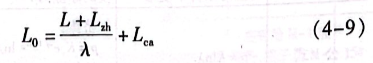

挤压坯锭的长度主要根据制品的长度而定,同时也适当考虑挤压机的能力。按制品长度确定坯锭长度LO(mm)时,可用下式计算:

式中 L-制品长度,mm;

Lzh-切除头尾的长度,mm;

入-挤压比;

Lca挤压残料长度,mm.

按式4-9计算出的长度L.最好在(1.5~3.0)D.的范围内。

挤压钛及钛合金时,常用紫铜或软钢作包套材料,或采用玻璃润滑涂层。

2 对坯锭的质量要求

应充分车削,去除因熔炼或锻造时形成的坯锭外表面缺陷,确保无分层、裂纹、氧化皮、夹杂和凹坑等。若尚存局部缺陷,需经打磨,打磨痕迹的深宽比一般要小于1/5.坯锭表面粗糙度R.不低于6.3~12.5.空心坯锭应内外圆同心,其偏差根据产品的要求而定,一般不大于坯锭厚度的1%~3%.化学成分应符合国标的要求,无偏析。

下一篇:拉拔钛管棒线材的特点

售前咨询专员

售前咨询专员