钛材的辊式矫直

辊式矫直是使钛材从上下两排相互交错排列的辊子间通过时,因受到多次反复弯曲而获得对钛材形状缺陷的矫直方法。

1 辊式矫直原理

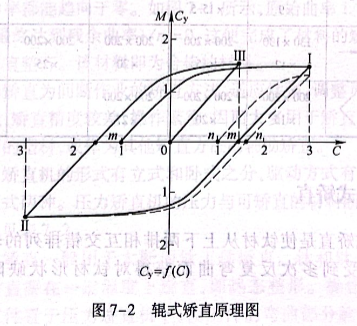

在矫直产品中,除一些大断面矫直件的形状缺陷表现为数值和方向都相同的初始状态曲率(原始曲率1/r.)以外,多数矫直件的形状缺陷则表现为原始曲率的数值和方向都是不定的(在0~干1/romin之间)。对于后一类矫直件,在经过同一曲率的弹塑性反弯后,残余曲率有趋向一致的特性,并经适量的反弯后能实现矫直。理想弹性材料矩形断面矫直件上两段方向不同的初始状态曲率经过3次反弯矫直的曲线如图7-2所示,横坐标是轧件曲率与屈服曲率(外力矩达到屈服力矩M,时轧件的总变形曲率,以1/表示)的比值,纵坐标表示弹性弯曲时的曲率1/py与屈服曲率1/Pw的比值(称为弹复曲率C,)。当m段的相对原始曲率(1/ro)/(1/pw)=Co=1,n段的相对原始曲率Co=-1时,经相对反弯曲率Cp=(1/p)/(1/px)=3的弯曲(图中位置I)并弹复后,其残余曲率值已很接近。这两个残余曲率将是下一次反弯的原始曲率。第二次反弯时的反弯曲率C=3(图中位置II),弹复后残余曲率已相等,再选择一个合适的反弯曲率(例如图中选C=1.44,位置II),弹复后轧件就被矫直了。

从辊式矫直原理可以看出,矫直原始曲率不均匀的矫直件时,施加的弯曲总曲率越大,其残余曲率1/r的差值就越小,矫直效率可提高。按此原理,前面几个辊子采用大压下量,使矫直件各部位的反弯曲率均达到较大数值,残余曲率不均逐渐减小,从第四个辊子后各辊压下量依次减小,则矫直件能较快获得平直。这样可用较少辊数获得较好的矫直效果,提高矫直效率。薄板和带材的瓢曲、单双边浪形等二维、三维缺陷,可采用带有支承辊并具有工件辊挠度调整装置的矫直机矫直。斜辊矫直机与辊式矫直机工作原理相同,区别在于,斜辊矫直机的矫直辊具有类似双曲线的空间曲线形状,且上下两排矫直辊轴线互相交叉,矫直时管棒材边旋转边前进。

2 辊式矫直工艺

2.1 平辊矫直工艺操作要点

A准备

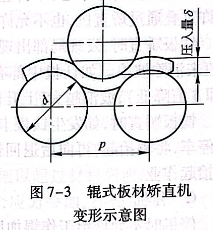

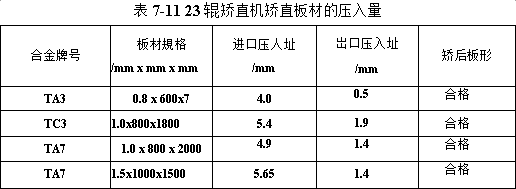

检查矫直机运转是否正常,并检查和清除机上一切脏物、油污、金属屑。随后,调整好矫直机上下辊间的间隙。该机的间隙常用压入量δ(如图7-3所示)来表征。压入量8值的大小应据板片厚度来调整。由于该机是整体的,只要调整该机的进口处8值和出口处8值就能达到整机的调整。实践中,钛板平辊矫直机的压入量值采用表7-10的值和表7-11的值就可以达到矫直的目的。

B 作业

在矫直作业中,要求钛板不能有折角、卷边,否则必须用木槌打平;钛板上不允许有脏物、钛屑,否则必须及时清理和清洁;钛板矫直时一定要对准中心,不许歪斜,如发现有歪斜必须调整;钛板不许重叠通过矫直机,也不允许同时矫直两张重叠的板。

钛板矫直时,发现局部出现波浪时,要及时调整机器的压入量8值来消除波浪。如钛板中部有波浪时,应使中部的支撑辊上升(即8值降低),波浪越大,上升值也越大,依此类推。

钛板矫直时,如发生钛板卡在机器中,不允许强行通过,应立即停车,将辊抬起,再向后退回钛板。如果需要后退钛板,也应将辊抬起作业。

C 停机

停机时不允许给工作辊加压。同时,应给矫直过的钛板复检,如有矫直不合格的应重复矫直。实在无法矫直应送张力矫直机矫直。

2.2 管棒材矫直

管棒材矫直是在斜辊式矫直机上进行的。通常与压力矫直配合使用,首先将弯曲度较大的工件通过压力矫直机矫直,然后再进行斜辊式矫直。斜辊式矫直机的主要性能详见表7-8和表7-9.

将需要矫直的工件送往相对应的矫直机,开机后也相应依顺序矫直,也是一根接一根矫直。矫直质量主要取决于矫直机压力和辊倾角大小。压力的大小取决于合金种类和弯曲度。若为强度高的钛合金,弯曲度也大时矫直压力应大些,反之亦然。辊倾角的大小取决于工件直径,直径大的工件应比小的矫直倾角大。矫直完也应将不合格的工件返回重新矫直。实在无法矫直的钛管应送张力矫直机矫直。

售前咨询专员

售前咨询专员