冷炉床熔炼技术的发展

冷炉床熔炼技术的开发与应用要求达到两个目标:一是提高钛合金的冶金质量,即成分均匀、无夹杂和控制铸锭组织;二是提高工艺的经济性,简化工艺,广泛使用各种原料和回收料。此外,等离子冷炉床在熔炼高铝、高熔点组元的钛合金方面有不可取代的功能。

20多年来,冷炉床熔炼无论在设备还是在工艺技术方面都得到了迅速的发展。在结构方面,对于工业生产型熔炼装置,由于技术定位,除了对容量、电子枪(或等离子枪)的功率和数量有不同的选择外,根据熔炼原材料的不同(如颗粒料、块料或压制的电极棒),采用不同的进料方式和进料口(如电子束冷炉床有两个进料斗和一个加长的电极棒进料器),并按不同的产品(锭型),配置不同的铸锭结晶器。但是冷炉床最重要的改进是采用双室(或多室)结构,扩大炉床,把熔化和精炼部分适当分开,从而适当延长金属(合金)在液态停留的时间,使精炼、净化进行更充分,如图2-6所示的C型电子束冷炉床和等离子冷炉床。C型冷炉床之所以可能实现,主要在于电子枪技术的进步,特别是电子束的聚束与偏转扫描系统的改进,使电子枪的工作距离增加到1500mm,扫描频率达到10kHz,可以根据工艺的需要,通过计算机设定热源的扫描形式和覆盖范围。工艺方面,目前应用中比较成熟的熔炼工艺路线是CHM+VAR.以充分发挥冷炉床和真空自耗熔炼各自的优点,改善在等离子熔炼过程中可能存在提高惰性气体含量的情况,并改善了铸锭的表面质量。数值模拟方面,为了改进和优化冷炉床熔炼工艺,美国NCEMT(National Center for Excellence in Metal-working Technology)公司开发了一个冷炉床熔炼模拟COMPACT软件系统,该系统可以模拟熔体流动、热量和物质转移、电磁场、等离子束、夹杂物熔化、铸锭凝固和宏观偏析、晶粒长大和微观偏析等。这套模拟系统已转到钛合金的生产商(如Allvac),以指导实践生产出优异的钛合金铸锭。

同时,正在开发只采用单一的冷炉床熔炼技术。根据目前的研究结果来看,单一的冷炉床熔炼工艺对于航空结构件用钛合金也是可行的。通过减少熔炼次数和炉床熔炼生产扁锭的优势,可以节约加工成本20%~40%.美国从1989年3月到1995年6月期间,通过由空军Man-Tech项目的资助,进行了单一的EBM和单一的PAM炉床熔炼技术的研究,结果认为是可行的。如美国THT公司采用3.2MW电子束冷炉床一次熔炼成直径为760mm的Ti-6Al-4V合金锭,铸锭成分均匀,Al、V质量分数的标准偏差不大于0.15%.

与传统的钛合金相比,钛铝基金属间化合物是非常难以熔炼和加工的。铸态粗晶组织的塑性很差,生产大型钛铝铸锭是一个非常大的挑战。美国Allvac公司采用两台等离子体冷炉床(一台炉子为4枪,总功率为3000kW;另一台为2枪,总功率为1000kW)尝试了生产小型和大型铸锭,生产的铸锭尺寸可为ф165~760mm,质量为200~5450kg.

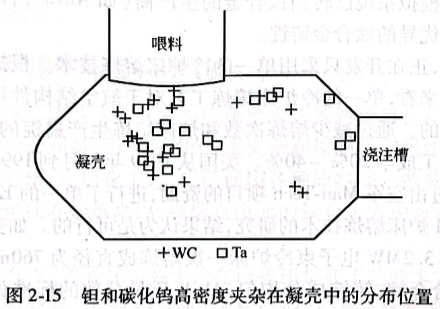

此外,J.A.Silvus 等人总结了 Teledyne-Allvac 公司和Retech公司曾经在等离子体冷炉床上进行了以种子形式加入各种夹杂的钛合金熔炼研究,熔制了两个ф200mmx1000mm的圆锭,目的是研究高密度夹杂、低密度夹杂在等离子体冷炉床熔炼过程中消除的程度。谨慎地加入的杂质种子包括钽、碳化钨、氮化的海绵钛颗粒和Ti-6Al-4V的回收料。基体合金的成分为Ti-6Al-4V.等离子气体为氦气,炉子的气氛为111kPa.Φ200mm锭型经过变形成ф25mm圆棒,在X射线和超声波检查中未发现任何高密度和低密度夹杂。因为对于φ25mm的圆棒,是很容易通过无损检测方法发现夹杂的。在X射线检查冷炉床的凝壳时发现了钽和碳化钨型高密度夹杂的颗粒。钽和碳化钨高密度夹杂在凝壳中的分布位置如图2-15所示。未能熔化的高密度夹杂沉积在炉床的凝壳中,纯净的钛液通过浇注槽流入拉锭坩埚,凝固形成铸锭。

R.Chinins等人为了深入研究等离子体冷炉床熔炼技术和开发航空优质钛合金坯料,正在多方面开展工作:

(1)开发先进的参数测试仪器,如熔化表面高温计、熔池金属深度传感器、工艺气体的化学分析仪;

(2)确定实际的工艺窗口,如杂质种子与工艺参数的关系、炉床熔体保留时间的测量、缺陷跟踪试验等;

(3)工艺的数值模拟工作,并取得了多项的突破。

上一篇:真空自耗熔炼钛锭产品质量和管理

下一篇:钛锻造-钛及钛合金的塑性

售前咨询专员

售前咨询专员