钛及钛合金锻造显微组织参数对力学性能影响的规律性

为了便于定量地研究显微组织对力学性能的影响,必须对组织的各种特征进行参数化。要控制组织以提高锻件(零件)的工作能力,必须知道性能与组织参数之间的定量关系。只有当明确了决定钛合金组织多样性的全套参数并制订出控制它们的方法之后,才有可能系统地进行这些研究,组织参数的定义参见第4.3节。

在这方面,俄罗斯专家研究了BT3-1(TC6)、BT9(TC11)和BT25y等合金。通过专门选择的热处理获得了在所有其他参数数值固定的情况下,具有球状和片状组织每种参数不同数值的各种状态。

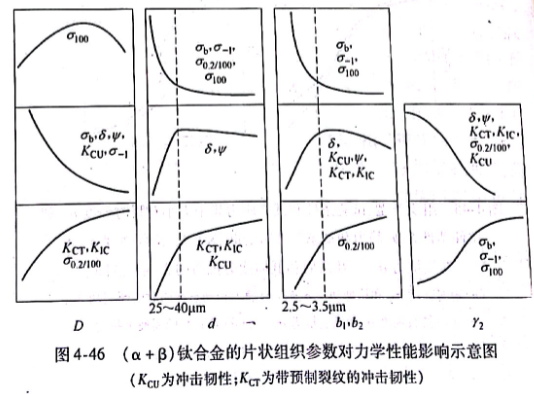

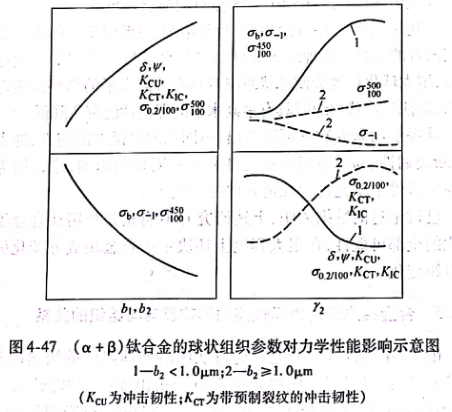

研究结果认为(见图4-46和图4-47):对于片状或球状组织,通过减小任何一个组织参数的大小和增加次生α相薄片的体积分量Y2(b2<1.0μm),可以提高这两种组织的拉伸强度、持久强度(当温度t≤450℃)和疲劳极限;也可以通过粗化图中的各种组

织参数,减少次生α相薄片的体积分量或增加较厚片层的体积分量来提高球状组织的塑性、断裂韧性、抗蠕变能力和持久强度(当温度t>450~500℃).而片状组织中通过增大α集束的尺寸(对于8和ψ为25~40μm)、初生α相片层的厚度(到2.5~3.5μm)、细化(对8和4)或粗化(对KcT、Kic、0.2/100

和σ100),ββ晶粒尺寸(对于00则为550~200μm)、减少α相薄片的体积分量来实现。而参数d=25~40μm和b1=2.5~3.5μm,α片的厚度是个重要的界限,它将(α+β)合金的力学性能对组织的敏感性分成了高敏感区和较低敏感区(5~10倍的差别)。

研究工作确定了球状和片状组织参数对性能影响的定量规律,并证实对于片状组织和球状组织;下列的组织参数组合能够对所研究的(α+β)钛合金中实现各种不同性能的最佳匹配。

片状组织:D=50~200μm,d=25 ~40μm,b, =2. 5 ~3. 5μm,b2=1.0~1.2μm,γa≥60%.

球状组织::30~40μm≤D≤50~200μm,b1=5~6μm,b2=1.0~。2μm,γa≥10% ~30

还应指出的是:当ya=10%~30%时,上述的球状组织属于所谓球状-片状(双态)组织。这种组织在一定程度上综合了组织中两种组成部分的性能优点。

从图4-46和图4-47中可以看到,只规定球状和片状α的体积比是不够的,还必须规定β晶粒的尺寸和次生α相的厚度,否则可能或者不保证断裂韧性和蠕变抗力指标的提高(当D<30~b2<1.01.0μm),或者发生所有强度性能(当bb2>1.>1.2μm)及塑性和疲劳极限(当D>50~200μm)的显著降低。

上述讨论的结果属于球状和片状组织,过渡组织实际上代表了它们两者的组合。这种组织的性能绝对水平与α片层的球化程度有关,增大球化程度会使球状组织时具有最高水平的那些性能得到提高,而使当片状组织时具有最高水平的那些性能有所降低。从提供的研究数据可以看出,不同取向对试样的塑性、冲击韧性、断裂韧性、高周疲劳和蠕变性能也有明显的影响,这说明为什么在模锻件中不允许存在清晰的强烈流线。

已讨论过的数据表明,上述研究并不能充分利用钛合金组织强化的全部可能性,在很大程度上还决定于合金相成分变化引起的组织变化。

售前咨询专员

售前咨询专员