模锻工艺分类和成形特点

模锻工艺可按下列原则分类:按金属变形时的流动条件可分为开式模锻和闭式模锻;按模锻时毛坯的温度可分为热锻、温锻和冷锻;按模锻工序的组合形式可分为单型槽模锻、多型槽模锻、连续模锻和联合模锻。常见的联合模锻有:自由锻锤制坯一模锻锤预锻和终锻;辊锻机制坯一曲柄压力机预锻和终锻;平锻机镦头一锤或压力机预锻和终锻;电镦机镦粗一压力机终锻;锤镦粗和冲孔一辗环机扩孔等。此外,还可按锻压设备分为锤上模锻、平锻机模锻,曲柄压力机模锻,螺旋压力机模锻和液压机模锻等。

1 开式模锻的成形特点

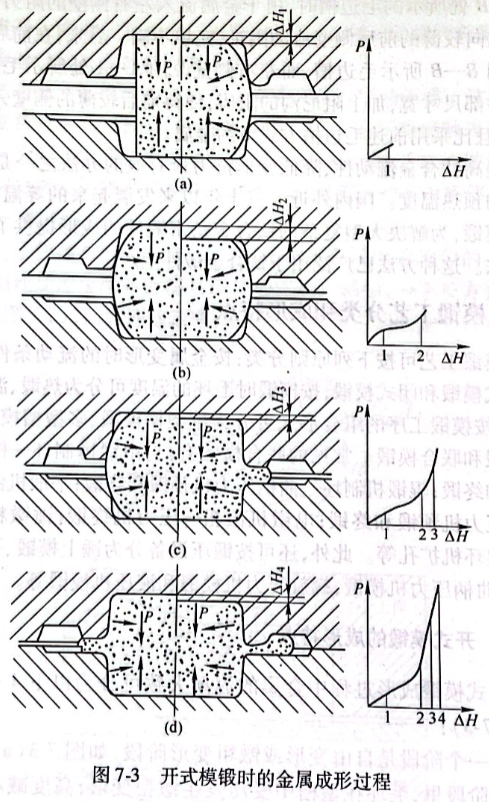

开式模锻成形过程中金属的流动大致可分为以下4个阶段(见图7-3):

第一个阶段是自由变形或镦粗变形阶段,如图7-3(a)所示。在这一阶段里,毛坯在型槽中受压发生镦粗变形,高度减小ΔH径向尺寸逐渐增大,直到毛坯与槽壁接触为止,镦粗所需的变形力不大。有些对应力敏感或表面易产生纵向缺陷(如发纹、带状组织)的材料,应减小镦粗比,以缩短这一过程。

第二个阶段是金属开始形成毛边阶段,如图7-3(b)所示。在这一阶段里,毛坯继续受压,压下量ΔH2,逐步充满型槽形成少许

毛边。此时,金属径向流速减慢,所需变形力明显增大。

第三个阶段是金属充满型槽阶段,如图7-3(c)所示。由于毛边的阻碍作用,在变形金属内部形成更强烈的三向压应力,随着压下量ΔH3的增大,毛边厚度减小、宽度增大、温度下降和变形抗力增大,使型槽内部棱角、肋条处得到充满,而变形力则剧增。

第四个阶段是锻模完全闭合,锻件最终成形阶段,如图7-3(d)所示。实践证明,由于工艺因素的影响,型槽充满时,上、下模并未闭合,因此必须继续压下,将多余金属排入毛边槽。但要尽量缩短这一过程,控制ΔH4不超过2mm.即使这样,这时的能量消耗也占整个模锻过程所消耗能量的30%~50%.这一阶段对锻件质量和生产率均有很大影响。

从上述情况可以看出,开式模锻的成形过程有如下特点:

(1)镦粗成形是开式模锻的主要成形方式。

(2)变形金属的应力状态逐步形成更为明显的三向压应力,从而使毛坯的塑性得到提高,有利于金属充满型槽。

(3)毛边对锻件成形、消除毛坯质量误差影响和锻模保护等都有好处。

(4)最终成形时,虽然变形程度很小,但所需的变形力最大,因此缩短这一变形阶段是减小锻压力的有效措施。

2 闭式模锻的成形特点

闭式模锻时,金属变形全过程是在封闭的型槽中进行。闭式模锻有如下特点:

(1)除变形开始时毛坯受压稍有镦粗现象外,基本上是靠挤压法成形的。

(2)毛坯在更加明显的三向压应力状态下变形,所以消耗的能量大。

(3)锻模不带毛边槽,因而不能容纳多余的金属。如果毛坯尺寸精度低,则将影响锻件厚度或高度尺寸。

当采用闭式模锻方法模锻钛合金时,由于压力大而降低了模具的寿命。因此,闭式模锻必须严格限定原始毛坯的体积,这使得备料工序复杂化。是否采用闭式模锻,要从成本和工艺可行性两方面考虑。

开式模锻时,毛边损耗占毛坯质量的15%~20%,夹持部分的工艺性废料(如果按模锻条件必须留有此部分)占毛坯质量的10%,毛边金属相对损耗通常是随毛坯质量的减少而增加,某些结构不对称、截面面积差较大以及存在难以充填的部分的锻件,毛边消耗可高达50%.闭式模锻虽无毛边损耗,但制坯工艺复杂,需要添加较多过渡性型槽,无疑会增加辅助费用。

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

售前咨询专员

售前咨询专员