钛及钛合金锻造工艺对半成品变形温度的影响

钛及钛合金锻件的组织和力学性能主要取决于锻件的热机械加工工艺(TMP),即变形温度、变形程度、变形速度、锻后的冷却速度和热处理等工艺参数。钛及钛合金锻件不同于压力加工方法制成的其他合金的半成品,其组织和力学性能不太均匀和稳定,这主要是由于钛和钛合金本身的工艺特点有关。因此,为了满足锻件或模锻件达到高质量的要求,控制热机械加工工艺参数要比其他金属的压力加工方法更为困难些。

各类钛合金对变形温度都非常敏感。

变形温度是决定锻件或模锻件组织和力学性能的主要因素之一。变形温度或温度范围的选择除了考虑提高合金的可锻性和减小变形抗力之外,更重要的是考虑保障锻件或模锻件应具有满足设计所要求的良好综合力学性能和相应的组织。

铸锭开坯或大型毛坯的初次锻造,一般采用β区温度的锻造,以提高合金的塑性和减小变形抗力,使铸造组织得到充分而均匀的变形,获得细晶低倍组织。

后续锻造或模锻工序,特别是最后一道工序的变形温度,则要根据对锻件或模锻件组织和力学性能的要求及毛坯的原始组织和工序的变形程度确定。

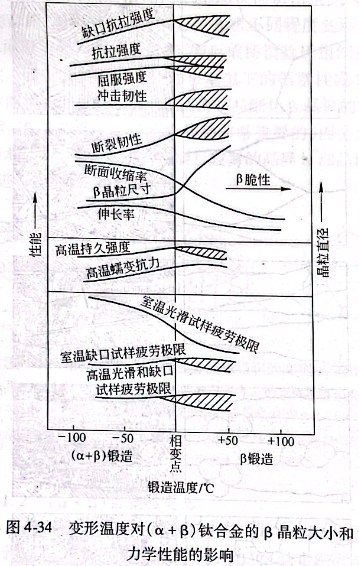

变形温度对(α+β))钛合金力学性能的影响十分明显,如图4-34所示。当变形温度高于β相变温度时(即β锻),钛合金锻后便具有粗大的β晶粒。变形温度越高,β晶粒越大,塑性指标(断面收缩率和伸长率),尤其断面收缩率的降低特别明显,这就形成所谓钛合金β脆性。而且强度指标(缺口试样抗拉强度、光滑试样抗拉强度和屈服强度)分散度加大,如图4-34中抛面线所示。当变形温度低于β转变温度时,为(α+β)两相区锻造,钛合金锻后便具有细小的晶粒组织,塑性随变形温度的降低而增高。在低于β转变温度下进行塑性变形时,钛合金将获得良好的塑性和强度。

此外,由图4-34还可以看出,在β转变温度以上进行锻造时,钛合金锻后的冲击韧性和断裂韧性高,但分散度大;高温持久强度和高温蠕变抗力增加,但高温持久强度的分散度大。而室温光滑试样的疲劳极限则随温度(高于β转变温度)的升高而急剧下降,室温缺口试样疲劳极限以及高温光滑和缺口试样的疲劳极限,则随着温度的升高具有更大的分散度。

1 β区塑性变形

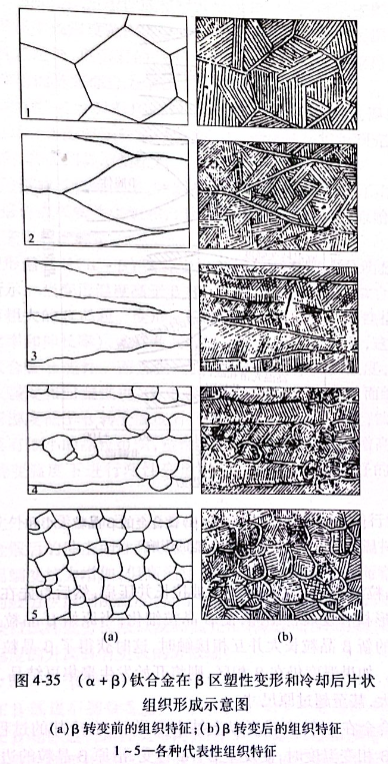

在β区进行塑性变形并冷却后组织的变化如图4-35所示。合金在β相区进行塑性变形时,组织的形成过程由晶粒和晶内组织形成阶段两部分组成。在β区塑性变形时,随着变形程度的增

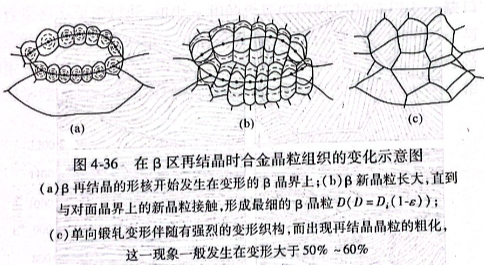

大,β晶粒沿着金属流动的方向被拉长并压扁,然后首先在原始β晶界上形核和发展再结晶,使β晶粒细化;当原始β晶粒边界上再结晶的新β晶粒长大并互相接触时,这时获得了β晶粒的最细晶粒度。如果温度仍在β相区,则将开始发生聚集再结晶,可使β晶粒长大,甚至超过原尺寸。

当合金在β转变温度以上结束变形后,在冷却的过程中,温度降至β相变温度时,便发生β→α转变,沿原β晶粒的边界上首先析出片状的α相,然后沿晶内依不同位向析出呈交叉、平行排列的片状α相,图4-35(b)所示为在β区不同程度变形后冷却至β转变温度以下的各种组织形态,即形成所谓魏氏组织或称为全片状组织。魏氏组织是造成钛合金室温下的低塑性或β脆性以及其他性能指标变化的原因。β区再结晶细化β晶粒的机理如图4-36所示。β区塑性变形后的冷却是非常重要的,因为加快冷却速度将有利于得到较细小的β晶粒、较薄的晶界α和晶内的α片组织,对进一步细化组织有利。

2(α+β)区塑性变形

(α+β)钛合金在低于β转变温度(即(α+β)区)下进行塑性变形或在β区开始塑性变形,于(α+β)区结束塑性变形,可以得到室温塑性和强度指标良好配合,克服β脆性。同时,室温光滑试样的疲劳极限随晶粒尺寸的减小(或变形温度的降低)而提高,室温缺口试样疲劳极限、高温光滑和缺口试样的疲劳极限也保持较稳定的水平。但合金的断裂韧性、高温强度指标则随变形温度的降低而下降。

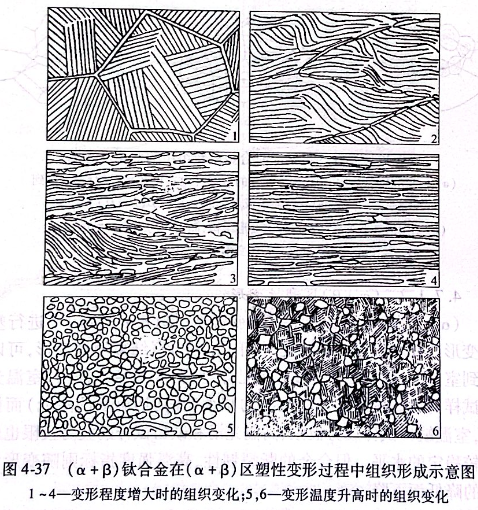

图4-37所示为具有片状组织的合金在(α+β)区塑性变形时形成的不同类型的组织。与β区塑性变形不同,在(α+β)区进行塑性变形的过程中,β晶粒边界的α相和晶内的片状α相同时发生变形;晶界α相和片状α相同时被压扁并沿金属流动方向被拉长和破碎,晶界和晶内的α相的差别逐渐消失。在经过大于60%~70%的变形后,便不再遗留片状组织的迹象。如果在两相区提高温度和变形程度,合金发生充分再结晶,而且α相的再结晶比β相的再结晶来得快。再结晶后的晶粒呈球状,称为初生等轴α晶粒(αp),如图4-37中5、6所示。这时的组织为等轴的初生α和片状的由(α+β)相间组成的β转变组织。随着变形程度和温度的不同,可以形成各种形态的过渡组织或双态组织。

在(α+β)区塑性变形后,合金显微组织中初生等轴α相和β相含量的比例将严重影响合金的力学性能。变形温度(在(α+β)区内)越低,初生等轴α相含量越多,β转变组织含量越少。

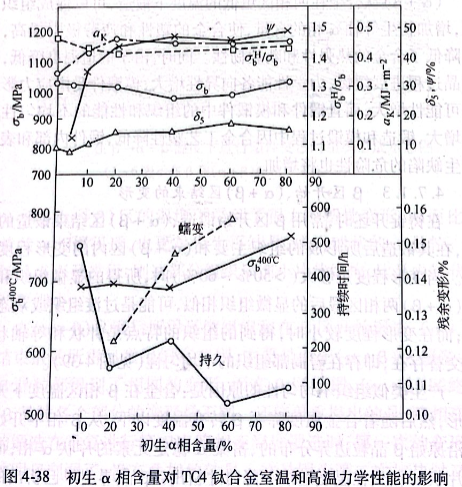

初生α相含量对TC4钛合金室温和高温力学性能的影响如图4-38所示。初生α相含量对室温拉伸强度指标(抗拉强度σb)影响不大,但对拉伸塑性指标(伸长率8、断面收缩率)影响较明显,特别是断面收缩率ψ.初生α相含量在20%~80%范围内,断面收缩率始终保持在40%以上;当初生α相含量低于20%时,断面收缩率↓开始下降;若初生α相含量低于10%,断面收缩率便会低于一般技术条件所要求的30%.因此,为了保证拉伸塑性指标不至于过低,初生α相的含量应控制在20%以上。缺口

敏感性(/σ)与初生α相含量没有明显的关系;冲击韧性α与初生α相含量之间同样没有明显的关系。而初生α相含量对高温力学性能的影响则表现为:高温持久和蠕变强度均随初生α相

含量的增加而明显下降,这是由于片状α相比等轴α相具有更好的持久和蠕变强度的缘故。400℃的拉伸强度与初生α相含量之间没有明显的规律性;疲劳性能则随初生α相含量的增加和尺寸的减小而提高。

许多研究结果都表明,(α+β)钛合金的强度、塑性、热强性和疲劳等性能要得到最好的配合,显微组织中等轴初生α相含量和片状(针状)α相含量之比应控制在(20%~30%):(80%70%),即双态组织。为了得到这种组织,最后一到两火的锻造加热温度必须控制在低于β转变温度10~30℃,但是,要稳定地保证在这样的变形规范下进行锻造,特别在制造形状复杂的模锻件时,只有在等温条件下和在准确测知β转变温度时才能实现。在一般锻造条件下,为了避免组织粗化,宜略微降低锻造温度。

(α+β)钛合金在两相区更低的温度下锻造,可以促成组织细化,增加初生等轴α相的含量,使合金的塑性和疲劳极限提高,但却降低了合金的热强性和断裂韧性。同时,由于锻造温度降低,再结晶过程进展缓慢,力学性能各向异性增大,模锻件受内应力影响的可能性增大,而且锻件和模锻件中的组织和性能的不均匀性也将增大,锻造和模锻过程中因合金工艺塑性降低,锻件内部和表面产生缺陷的危险性也将增加。

3 β区开始、(α+β)区结束的变形

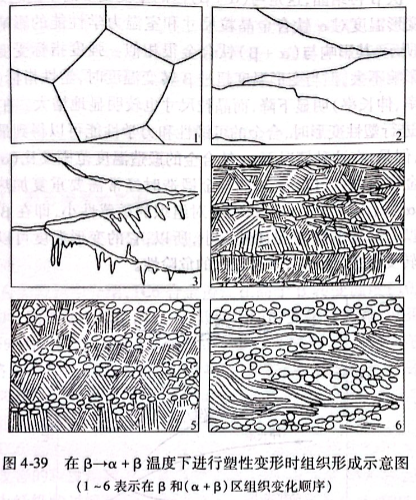

在铸锭开坯时,常用β区开始锻造、(α+β)区结束锻造的方法,在其锻造后所形成的组织主要和(α+β)区内的变形程度有关。当变形程度足够大(>50%~60%)时,所得的显微组织和一般(α+β)两相区锻后的显微组织相似,可能是过渡组织或双态组织;而在变形程度较小时,得到的组织的特点是针状和等轴状α相交替存在,即存在着局部组织的不均匀性(见图4-39).产生类似组织不均匀性的原因是:合金在β相区温度下开始变形,然后随着合金温度降至β转变温度以下,从β相中开始析出沿原始β晶粒边界分布的、富集α稳定元素的片状α相,而晶内片状α相只在温度继续下降时才析出。β晶界上早已析出的片

状α相在(α+β)区的温度下受到了很大的塑性变形,因而比晶内片状α相锻得透,也更早发生再结晶,成为球状的α晶粒。若再结晶来不及进行,则这部分组织呈细小片状结构,比晶内针状结构还要细小。

在((α+β)区锻后所得显微组织和在β区开始锻造、(α+β)区结束锻造所得显微组织有差别,主要是由于(α+β)区锻造,全部β晶粒都得到了相同的变形,而在β区始锻、(α+β)区终锻时,β晶粒各个部分的变形量不同。还应着重提出的是:跨相变温度的锻造在重复进行第二次跨相变温度锻造时,第一次的变形效果被明显削弱了,没有叠加的效果。这是因为第二次加热时又发生了一次β再结晶,这是与(α+β)区的重复变形的不同之处。

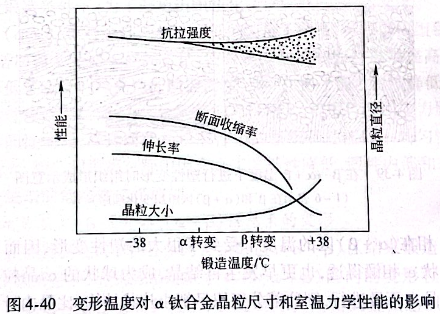

变形温度对α钛合金晶粒尺寸和室温力学性能的影响如图4-40所示,其影响与(α+β)钛合金很相似。强度指标受变形温度的影响不大,但当变形温度超过β转变温度时,塑性指标(断面收缩率、伸长率)明显下降,而晶粒尺寸也较明显地增大。在(α+β)区进行塑性变形时,合金的可锻性和力学性能可以得到最好的匹配,但是,在这种情况下,α钛合金的锻造温度范围要比(α+β)钛合金窄得多,所以,在α钛合金锻造时经常需要重复加热。考虑到α钛合金比(α+β)钛合金对组织的敏感性小,即在β转变温度以上锻造引起β脆性倾向小,所以,它的变形温度可以稍高于β转变温度,且不会带来较大的危险性。

α和(α+β)钛合金的变形结束温度(终锻温度)应高于合金的再结晶温度,并受其工艺塑性的限制。

β合金不同于α和(α+β)钛合金。前者是在淬火、时效状态下应用,而后者主要用于退火状态。变形温度(锻造温度)对β合金力学性能的影响不仅取决于组织变化,而且取决于时效时β相分解产物的形状与尺寸。因此,锻造温度对时效状态下β合金力学性能的影响比淬火状态的大。

所以,β钛合金要得到良好的强度和塑性的配合,必须在再结晶温度或稍低于再结晶温度下进行锻造。在高于再结晶温度下锻造后,由于α相主要沿晶界析出,便出现强度特别是塑性和冲击韧性下降的现象。β合金的变形结束温度(终锻温度)与α和(α+β)钛合金一样,都受其工艺塑性的限制。

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

下一篇:锻锤

售前咨询专员

售前咨询专员