钛合金成形技术与应用

冷冲压成形技术

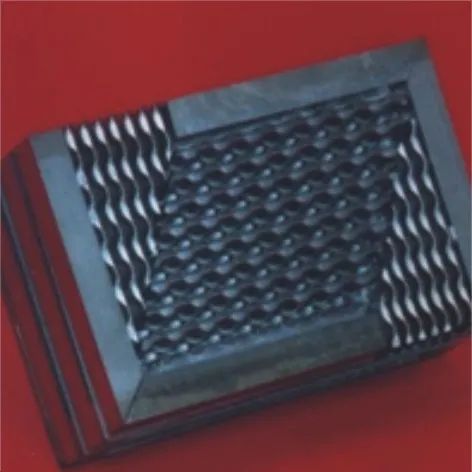

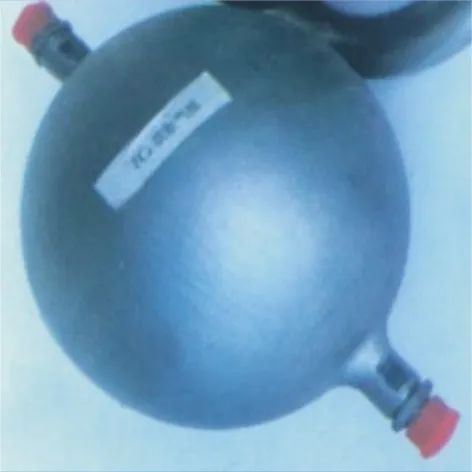

自20世纪90年代,西北有色金属研究院钛合金研究所针对用户需求开展了钛金属隔膜成形技术研究,并根据钛合金材料的性能特点设计开发出了一种适合深拉成形的高塑性、低屈服强度的隔膜专用钛合金板材。针对钛合金屈强比高、材料回弹大的特点,研究人员通过模具设计及成形工艺参数的优化开发出了低速率拉伸成形工艺、分步多次成形技术以及机加工与冲压相结合成形技术,成功制备出了规格在180mL~70L范围内的十几种高精度变壁厚钛翻转隔膜、Ti-15-3合金球形高压气瓶、箔材三维空间结构翅片等产品,有效避免了回弹造成的尺寸精度差、材料各向异性导致的周向变形不均及参数控制不当造成的制耳、起皱、开裂等现象,满足了国防重点工程亟需。

超塑成形技术

西北有色金属研究院钛合金研究所自20世纪80年代开始进行钛合金超塑成形技术的探索研究,并制备出用于制造飞行数据记录仪(黑匣子)的Ti-451合金超塑成形壳体,产品通过了飞机适航条款所规定的高强度冲击、高温烧蚀等严格测试。此外,还利用厚壁管坯吹胀成形工艺制备出整体无焊缝型TC4钛合金高压气瓶。

进入21世纪,西北有色金属研究院钛合金研究所又承担了多项超塑成形钛合金的研究项目,合金种类包括TC4、SP700和TA15等,先后研制出了满足性能指标要求的超细晶TA15和SP700钛合金板材,其晶粒尺寸小于3 μm,超塑性延伸率大于2000%,并采用超塑成形/扩散连接技术制备出了航空用相关产品。

旋压成形技术

旋压成形是一项传统成形工艺,该工艺具有变形力小、节约原材料等特点。近年来,随着机电一体化控制、高精度实时测量及大数据人工智能技术的引入,旋压成形技术与装备得到了长足的发展,并已经成为金属压力加工的重要方法。目前旋压装备正向着系列化和标准化方向发展。在许多工业发达国家,旋压设备的标准化程度很高,旋压成形工艺稳定,产品多种多样,应用范围日益广泛。

热推制成形技术

热推制成形是环管和弯头产品常用的成形方法,它采用专用弯头推制机、弯头成形芯棒和感应线圈加热装置,使套在模具上的坯料管在推制机的推动下向前运动,进行加热、扩径并弯曲成形的过程。这种成形方式避免了传统弯管工艺在弯管成形时,因管壁凸边受拉减薄、管壁凹边受压增厚而造成的弯管壁厚不均匀的现象,这对于航空航天用高承压容器制备具有重要的意义。

西北有色金属研究院钛合金研究所在开发某航天用钛环形气瓶内衬过程中,针对所设计的环管进行了有限元数值模拟,并成功制备出TA2钛环形气瓶内衬,其管径为36mm,外环直径为260mm,各项技术指标均达到设计要求。此外,还采用该技术制备了管径100mm、外环直径700mm、爆破压力70MPa的TA15钛合金大规格环形高压气瓶。

热模锻成形技术

热模锻是钛合金加工成形的常用方法之一,该方法充分利用钛合金高温下流变应力低、易于成形的特性,将其加工成各种形状的产品。与等温模锻相比,热模锻的成本更低,生产效率也更高。

开始热模锻前,需要进行模具设计、坯料准备及热模锻工艺参数的确定。如果按传统方式通过经验进行确定,往往不够精确。而采用数值模拟方法可以在加工成形前发现模具和工艺设计中可能存在的问题,通过优化工艺参数提高产品质量,避免人力、物力和时间的浪费。

上一篇:如何提高钛管件寿命

售前咨询专员

售前咨询专员