焊接管材工艺

在专业化焊接机系列上用钛带焊制管材,这是大批量生产钛及钛合金管材最有前途的工艺,工艺流程如图3-36所示。

1 管材的成形

管材的成形可借助于有缝钢管的成形设备,也可在连续辊式机上进行。板带材用圆盘剪切割成所需的宽度后,再把带材送上成形机。下面列出了制取直径25~102mm的焊管所用的带条宽度值:

管材直径/mm25 32 38 50 54 60 70 80 90 102

带材宽度/mm76 98 116.5 153 167 185 217 250 278 320

2 管缝的焊接

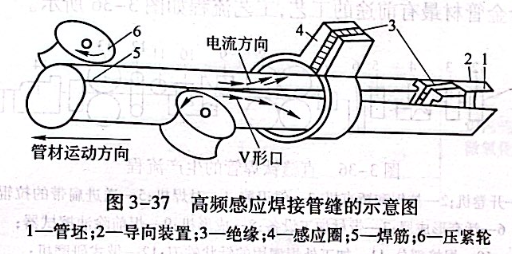

目前管缝的焊接主要有高频焊接、氩弧焊和等离子焊接。根据电流导入方法不同,高频焊又分为高频接触焊和高频感应焊。高频焊接属于固态变形焊接方法,图3-37所示为高频感应焊接管缝的示意图。

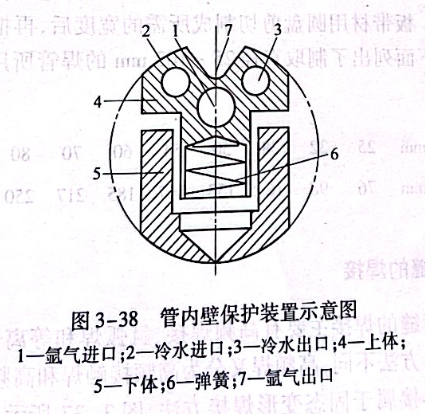

为了防止钛被氧、氮、氢等气体污染,焊接及焊后的焊缝温度高于450℃时,均需采取保护措施。目前一般采用氩气保护。高频感应焊接钛管时,外表面采用三段保护罩,管子内部用内保护罩。氩弧焊接时,采用喷嘴和拖罩进行外保护,其中,熔池由喷嘴保护、冷却中的焊缝和热影响区用拖罩保护。

管内壁保护采用内保护装置,如图3-38所示。弹簧使上体与管内壁贴紧,氩气从一排小孔喷射到管内保护焊缝。焊接过程中机头通过滑轮系统牵引内保护装置,使其和喷嘴以相同速度在管内移动。

3 焊接工艺实例

焊接工艺实例有:(1)高频感应焊接TA3管材。被焊管材的规格为φ62mmx2.5mm;感应圈与焊管间距每边5mm;V形夹角为5°左右;焊接功率为120kW,焊接速度为5~6m/min;保护罩氩气流量为:一段,最大流量;二段,13~15L/min;三段,13~15L/min;管内保护罩为最大流量。

(2)氩弧焊接纯钛管材。用氩弧焊接纯钛管的工艺实例见表3-27.

等离子弧焊BT1-0(相当于TA1)管材。BT1-0管材等离子弧焊的工艺实例为:

管材直径/mm 38~102

等离子体的工作规范

焊接电流/A 100~135

保护焊缝气体流量

管外/L·min-1 3.5~4.0

管内/L·min-1 3.5~4.0

电压/V 22~23

电极直径/mm 8

喷嘴开口到管材距离/mm 6.5

喷嘴气道直径/mm 4.5

等离子态气体消耗/L·min- 1.5~2.0

保护气体消耗/L·min 1.5~2.0

焊速/m·min 1.0~1.2

氩弧焊箱的工作规范

焊接电流/A 190~250

电压/V 12~14

电极直径/mm 6

保护气体消耗/L·min-1 3.5-4.5

4 焊接钛管的冷加工

焊接的有缝钛管有时要经过冷加工,如轧制、旋压、拉拨等,然后进行热处理,最后再供用户使用。焊接后的加工工艺与无缝钛管的加工工艺基本相同。

上一篇:钛带箔材轧制工艺

售前咨询专员

售前咨询专员