管材拉拔时的应力与变形

管材拉拔时的应力分布规律有:

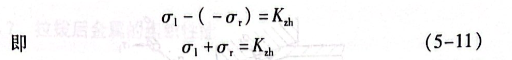

(1)应力沿轴向的分布规律。轴向应力由变形区入口端向出口端逐渐增大,即σ1r<σ1ch,周向应力和径向应力则从变形区入口端向出口端逐渐减小,即lσerl>lσoch、lσnl>|σchl.轴向应力σ1的分布规律可以做以下解释。在稳定拉拔过程中,变形区内的任一断面在向出口端移动时面积逐渐减小,而此断面与变形区入口端球面间的变形体积不断增大。为了实现塑性变形,通过此断面作用于变形体的轴向应力也必须逐渐增大。根据塑性方程,可得:

当整个变形区内变形程度不大时,金属变形抗力可以认为是常数,因此,由式5-11可以得出,随着轴向应力向出口端增大,径向应力σ,和周向应力必然逐渐减小。

在实际生产中,观察模子的磨损情况可以发现,模子的入口处一般磨损比较快,常常过早地出现沟槽,这也证明入口处的径向应力值较大。

(2)应力沿径向和周向的分布规律。径向应力与周向应力由表面向中心逐渐减小,即 。而轴向应力的分布情况则相反,中心处的轴向应力大,表面的轴向应力小,即σ1n>σ1w这可做如下解释:在变形区,金属的每个环形的外表层上作用着径向应力,而径向应力总是力图减小其外表面。距中心愈远,表面积愈大,所需的力就愈大。轴向应力在横断面上的分布规律可由前述的塑性方程式得到解释。

。而轴向应力的分布情况则相反,中心处的轴向应力大,表面的轴向应力小,即σ1n>σ1w这可做如下解释:在变形区,金属的每个环形的外表层上作用着径向应力,而径向应力总是力图减小其外表面。距中心愈远,表面积愈大,所需的力就愈大。轴向应力在横断面上的分布规律可由前述的塑性方程式得到解释。

拉拔管材与拉拔棒材的主要区别是前者已失去轴对称变形的条件,这使它的应力与变形状态同拉拔实心圆棒不同。空拉时,管内虽然未放置芯头,但其壁厚在变形区内实际上常常是变化的。由于不同因素的影响,管子的壁厚最终可以变薄、变厚或保持不变。了解空拉时管子壁厚的变化规律对正确制定拉拔工艺规程及选择管坯尺寸是非常必要的。

1 空拉时的应力分布和变形特点

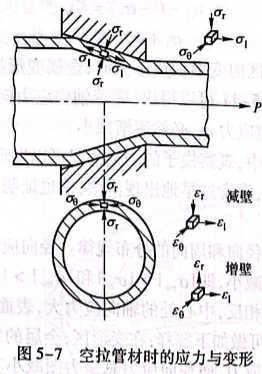

空拉管材时的应力与变形如图5-7所示。主应力图仍为两向压、一向拉的应力状态,主变形图则根据壁厚增加或减小,可以是一向压缩、两向延伸或两向压缩、一向延伸的变形状态。研究空拉时的变形特点,主要是分析径向变形规律,即在拉拔过程中壁厚的变化规律。

根据金属塑性加工理论,一点的应力状态可以分解为球应力分量和偏差应力分量。将空拉管材时的应力状态分解,管壁的变化如图5-7所示。

2 影响空拉时壁厚变化的因素

影响空拉时壁厚变化的因素有:

(1)管坯的几何尺寸;

(2)管坯材质与状态;

(3)道次加工率和加工道次;

(4)润滑条件、模子几何参数及拉拔速度。

3 空拉对纠正管子偏心的作用

挤压或斜轧穿孔法生产的管坯壁厚一般是不均匀的,若偏心很严重时会导致最终产品管壁厚超差而报废。在这种情况下,适当地安排若干道次空拉可以纠正偏心,且空拉道次越多,纠正偏心的效果越显著。空拉可以纠正管材偏心的原因在于周向应力的分布不同,壁厚处的周向应力小于壁薄处的周向应力。因周向应力是引起壁厚增加的应力,周向应力越大,壁厚增加得越大,所以壁薄部分在周向应力的作用下逐渐增厚,使整个断面上的管壁厚趋于一致。有芯头拉拔时纠正管材偏心的效果没有空拉时显著,这是由于此时径向压力N使径向压应力增大,妨碍了管材壁厚的调整。

上一篇:棒材拉拔时的应力与变形

下一篇:拉拔后金属的组织性能

售前咨询专员

售前咨询专员