普通旋压

1 变形特征

普通旋压的变形特征是金属板坯在变形中主要产生直径上的收缩或扩张,直径收缩为缩径旋压,直径扩张为扩径旋压,由此带来的壁厚变化是从属的。由于直径上的变化容易引起失稳或局部减薄,所以普通旋压过程一般分多道次进给逐步完成。

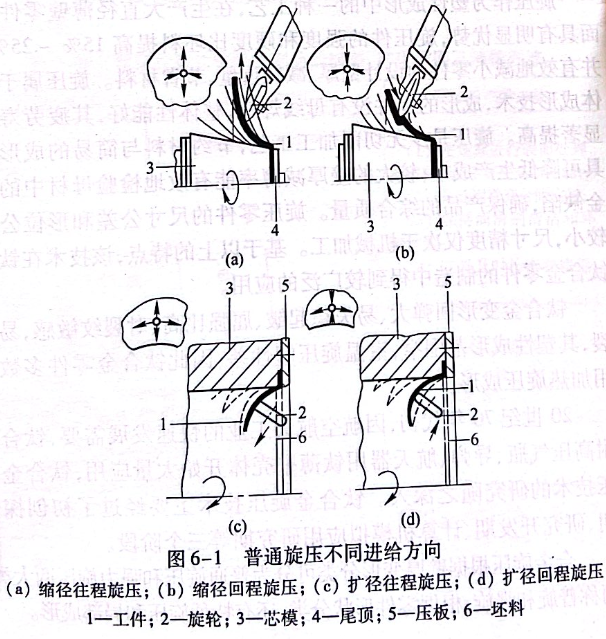

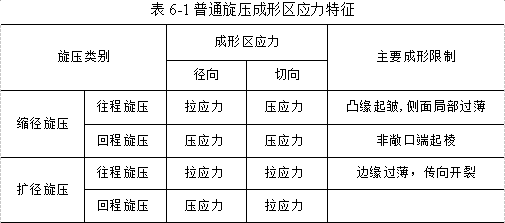

按旋轮进给方向,普通旋压有往程旋压与回程旋压之分。旋轮进给方向顺敞口端为往程旋压;反之,为回程旋压。

普通旋压成形过程中,缩径过程的往程旋压径向受拉应力,切向受压应力;其回程旋压两向均受压应力,如图6-1(a)和图6-1(b)所示。

扩径过程的往程旋压两向均受拉应力,而回程旋压切向受拉应力和径向受压应力,如图6-1(c)和图6-1(d)所示。普通旋压成形区应力特征见表6-1.

2工艺类别

按照变形温度的不同,普通旋压可分为室温旋压(冷旋)和加热旋压。

室温旋压适用于塑性好、加工硬化指数低的材料。当材料室温塑性低、硬化指数高、机床能力不足时,可采用加热旋压。加热旋压常用的材料有铝镁系防锈铝合金,钨、钼等难熔金属,以及钛合金等。

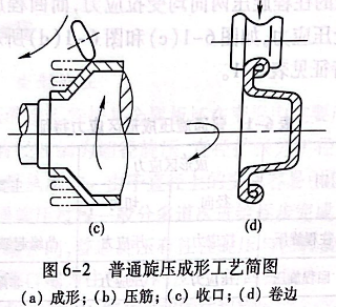

普通旋压可以完成成形、压筋、收口、封口、翻边、卷边等各种工序,如图6-2所示。

根据机床的可能性和工件的成形需要,普通旋压的不同工序可在一次装卡中顺序完成。如气瓶先封口后收嘴、筒体先压筋后卷边等。

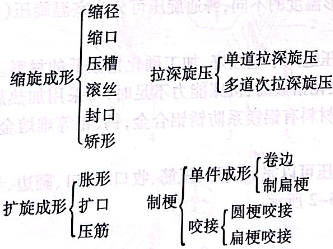

按变形道次、变形范围的不同,普通旋压可分为:

3 三种基本成形工艺

普通旋压时,选择的工艺应使工件不起皱,不破裂,尺寸精确,表面光洁,工效高,效益好。根据坯料和工件特点,普通旋压主要采用拉深旋压、缩径旋压、扩径旋压三种基本成形工艺。

A 拉深旋压

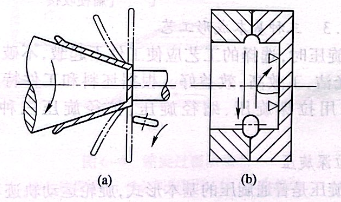

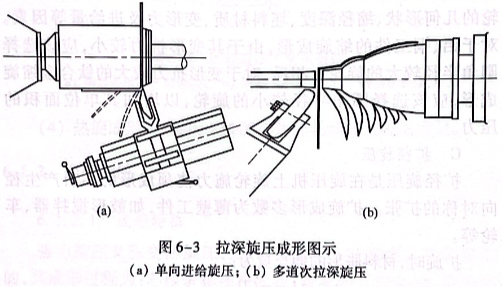

拉深旋压是普通旋压的基本形式,旋轮运动轨迹和旋压道次应视工件形状而定。旋轮运动轨迹依靠模板装置或计算机编程控制,采用渐开线形是较佳选择。旋轮运动轨迹可按简单拉深旋压或多道次拉深旋压控制。简单拉深旋压是特定旋轮进行单道次或单向进给,图6-3(a)所示为单向进给旋压;多道次拉深旋压为往程和回程相结合成形,如图6-3(b)所示。

B 缩径旋压

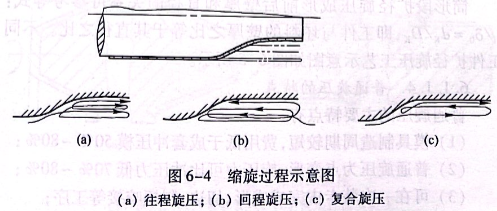

缩径旋压有缩口和缩径两种局部成形过程。缩口旋压如图6-4所示,旋轮轨迹有(a)、(b)、(c)三种形式。缩口时采用往程旋压易使坯料减薄,采用回程旋压则相反,两者的结合可减少壁厚差。

缩口旋压时,旋轮往返均有压下弯曲变形,以防止壁厚拉薄现象。当薄壁筒坯变形抗力低,易变形失稳时,旋轮轴向每道次进给量不宜过大,宜采用小变形量多道次的成形工艺过程。

工件缩径与缩口均可在液压传动的自动旋压机上进行,缩径成形时工件在减径的同时沿轴向延伸,壁厚的变化取决于旋轮的几何形状、缩径深度、坯料材质、变形力及进给量等因素。对于铝、铜工件的缩旋成形,由于其变形抗力较小,应该选择圆角半径较大的旋轮。相反,对于变形抗力较大的钛合金缩旋成形,应该选择圆角半径较小的旋轮,以增加其单位面积的压力。

C 扩径旋压

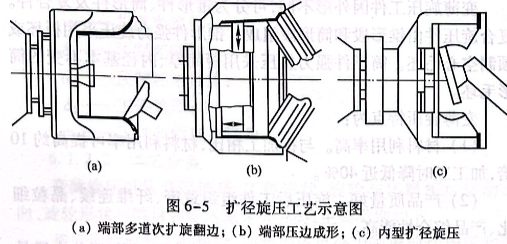

扩径旋压是在旋压机上旋轮施力使预成形的坯料产生径向对称的扩张。扩旋成形多数为薄壁工件,如鼓形搅拌器、车轮等。

扩旋时,材料胀形的伸长量为:

ΔL=π(Dk-dk)

式中

dk-扩旋前直径,mm;

DK一扩旋后直径,mm.

单位长度的伸长率为:

δ=ΔL/L0x100%

式中

L0一坯料长度,mm.

筒形段扩径旋压成形前后壁厚和直径的关系可参考等式:δf/δ0=dk/Dk,

即工件与坯料的壁厚之比等于其直径之比。不同工件扩径旋压工艺示意图如图6-5所示。

4 普通旋压的特点

普通旋压的主要特点有:

(1)模具制造周期较短,费用低于成套冲压模50%~80%;

(2)普通旋压为点变形,旋压力可比冲压力低70%~80%;

(3)可在一次装卡中完成成形、切边、制梗咬接等工序;

热旋成形时,旋压工件的加热比其他加工方法方便。

本公司经营产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

上一篇:旋压工艺的特点和分类

下一篇:变薄旋压

售前咨询专员

售前咨询专员