旋压钛材的变形原理

1 剪切旋压

A 正弦规律

异形件变薄旋压为剪切旋压变形,工件形状包括锥形件、曲母线形工件以及椭球体封头等。当芯模半锥角为α,旋压件壁厚为δ1时,旋压前后壁厚关系满足正弦规律公式6-2.

正弦规律公式是制定工艺参数和控制剪切变形的依据。锥形件剪切旋压是复杂的金属变形过程,可简化变形过程为理想变形状态,将坯料视为若干同心单元环组成。剪切旋压后,同心单元环产生轴向滑动,形成锥体同心环,即纯剪切变形状态。按照纯剪切变形原理,由板坯旋压锥形件时,其壁厚减薄率,与旋压件锥角之间存在下列关系:

Ψt=(δ0-δ1)/δ0=1-sinα (6-4)

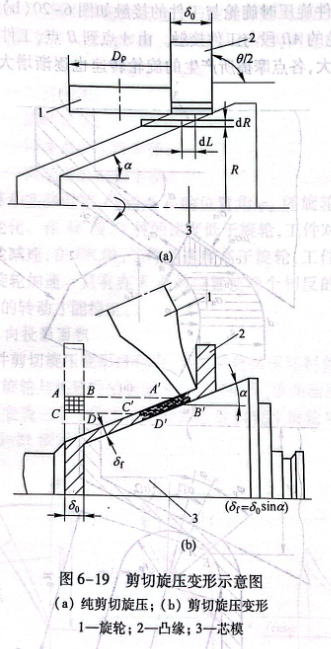

纯剪切应变等于单元体轴向滑动的距离除以单元体的厚度,即:y=dl/dR=cotα.凸缘垂直轴线时,即α=Θ/2=90°。如坯料为预成形件,预成形锥角Θ/2处于90°~0°之间,则剪切应变为y=cota-cot(0/2)。即在芯模锥角相同时,预成形锥角越小,则剪切应变越小。剪切旋压变形理想模型如图6-19(a)所示。纯剪切旋压时坯料没有周向收缩,只产生轴向的塑性流动,坯料变形前后任何点的半径距离均相等。

锥形件剪切旋压旋轮与坯料接触实际变形如图6-19(a)所示。坯料相邻线段AB、CD,即AB=CD=δ.变形后A'B'=C'D'=δ..变形表现为由ABCD矩形变成A'B'C'D'平行四边形,即AB相对CD平行错动,只有角度变化。

锥体在旋轮作用下除剪切变形外,还有沿周向的塑性流动,因坯料与芯模的摩擦作用,导致工件外表面应变硬化强于内表面。

锥形件由多道次剪切旋压成形时,半锥角αn半成品的壁厚δn、板坯壁厚δ0的正弦关系为sinαn=δn/δ0.

B 变形与摩擦

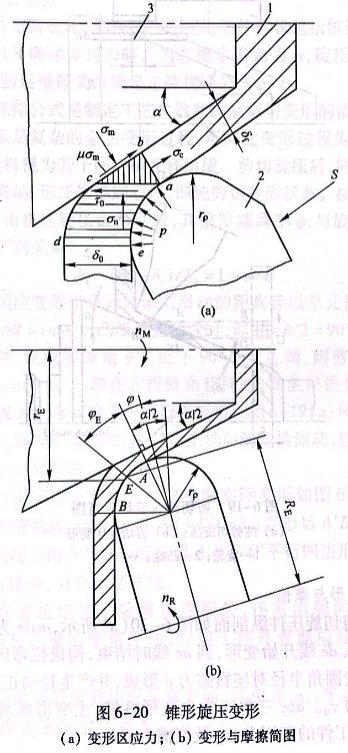

锥形剪切旋压件纵剖面如图6-20(a)所示,acde为剪切变形区。材料从de线开始变形,到ac线时结束,构成拉弯区域。拉弯区域由旋轮圆角半径对坯料施力p形成,并产生径向正应力σn和轴向剪应力To. abc三角区为主变形区域,主变形区域含拉应力σc..芯模对工件的正压力σm及摩擦力μσm.

锥形件旋压时旋轮与工件的接触如图6-20(b)所示。由图可知,旋轮的AB段与工件接触。由A点到B点,工件与旋轮半径比逐渐增大,各点摩擦所产生的旋轮转速也逐渐增大。在AB段

只有一个同速点,即工件的圆周速度与旋轮的圆周速度相等,此点为滚动摩擦,其余点为滑动摩擦。AB段中E点为同速点,即:nMrE=nRRE (6-5)

式中

nM一工件转速;

nR-旋轮转速;

rE-同速点处工件半径;

RE一同速点处旋轮半径。

据计算和实测可知,同速点E的位置角随旋轮所处位置的不同而变化。在AE段,工件的速度低于旋轮,工件对旋轮的摩擦力使旋轮减速;在EB段,工件的速度高于旋轮,工件对旋轮的摩擦力使旋轮加速。只有在E点的位置使两个相反的摩擦力矩平衡,旋轮的转动才能稳定。

C 三向投影面积

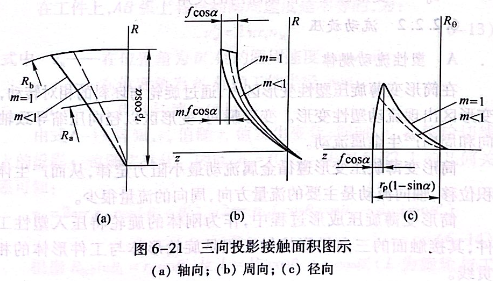

锥形件剪切旋压变形过程中,旋轮圆角挤压坯料使其产生塑性变形时,旋轮与坯料的接触面为一空间曲面,该曲面沿三个方向分别投影,变为三个平面图形。锥形件剪切旋压旋轮与工件三面投影如图6-21所示。

锥形件旋压时,旋轮与工件接触面简化后的投影分别为abc、a'b'c'和a"b"c"。径向H、轴向L、周向B三个边长计算公式分别为:

H=fcosa (9-9)

L=rp(1-sina) (6-7)

B=rpcosα (6-8)

式中

f-旋轮进给比,mm/r;

rp-旋轮圆角半径,mm.

由作图法可导出三个投影图形的轮廓数值,根据解析法近似计算,可求出三向投影接触面积。三向投影面积简化计算公式分别为:

AΘ=1/2fr,cos2α (6-9)

AR=1/2rp(1-sina)roθ0 (6-10)

AL=1/2rpcosar0θ0 (6-11)

式中

Aθ-周向接触面积;

AR-径向接触面积;

AL-轴向接触面积;

r0-变形区的工件半径;

θ0-变形区在工件截面内的夹角。

2 流动旋压

A塑性流动规律

在筒形变薄旋压塑性变形区内,通过旋轮与坯料的相对转动,变形区出现流动塑性变形。变形瞬间,变形区以径向压缩导致轴向和周向产生金属流动。

筒形变薄旋压变形遵循金属流动最小阻力定律,从而产生体积位移,轴向流动是主要的流量方向,周向的流量很少。

筒形变薄旋压成形过程中,作为刚体的旋轮将压入塑性工件,其接触面的三向投影接触面积是旋轮形体与工件形体的相贯线。

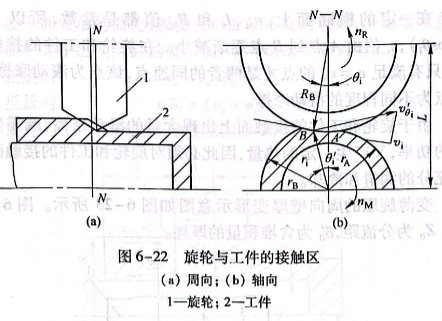

旋轮与工件的接触区如图6-22所示,可对旋轮与工件接触区的任一横断面N-N上的摩擦力进行分析。

由图6-22可以看出,横断面的旋轮与工件接触于AB弧。在AB弧上,旋轮上每一点的圆周速度是相等的,即:

VN=2πRNnR (6-12)

式中

VN-N-N截面上旋轮的圆周速度,mm/min;

RN-N-N截面上旋轮的半径,mm.

在工件上,AB弧上各点的圆周速度是不等的,为:

vΘ’=2πrinM (6-13)

式中

vΘ’一在位置角为Θi’处的圆周速度,mm/min;

ri-在位置角为Θi’;处的工件半径,mm;

nM-工件的转速,r/min.

由式6-13可知,vΘ’值随r;值发生变化;同时,在旋轮切线上的投影v;也随之变化。因此,vi=f(ri)。由图6-22上的几何关系可知:

vi=2πrinmcos(θi+θi’) =2πrinм(cosθicosθi’ - sinθisin0i’) (6-14)

根据RNsinθi =risinθi’及L = RNcosθi +ricosθi’ (L为旋轮与工件的中心距),式6-14可简化为:

vi=2πnM(Lcosθi-RN) (6-15)

在一定的横断面上,nM、L和RN值都是常数,所以v;=f(cosθ;),vi值由A点到B点逐渐减小。在旋轮和工件的接触面上,只有满足vi=VN的点才是两者的同速点,该点为滚动摩擦,其余点为不同程度的滑动摩擦。

由于旋轮和工件的接触面上出现大量的滑动摩擦,既需要较大的功率,又产生一定的热量,因此必须对旋轮和工件的接触面进行充分的润滑和冷却。

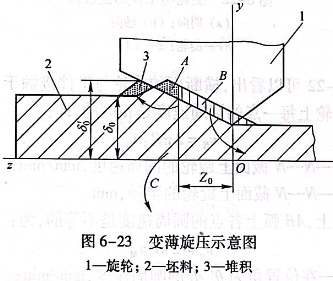

变薄旋压的周向壁厚变形示意图如图6-23所示。图6-23中,Z0为分流距,δ0’为含堆积量的厚坯。

从图6-23剖面分流图可以看出,在工件被旋轮碾压一圈的体积中,以距y轴为Z.的分流线为界,面积B的金属向后流向旋压件的壁部,面积A的金属向前流动形成隆起与堆积。箭头C表示有少量金属沿周向流动。金属隆起与堆积导致8.增至86,增大变形量与变形力。当隆起量不变时,旋压变形基本稳定。

B 变形与摩擦

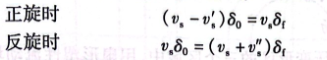

在筒形件变薄旋压塑性变形过程中,无论正旋与反旋,旋轮与工件的接触面存在着强烈的滑动摩擦。变形区由已变形区向未变形区推进,稳定流动时,单位时间流入变形区的金属量等于流出变形区的金属量。

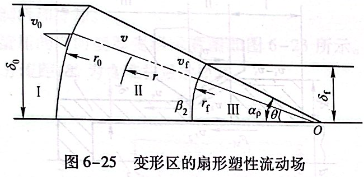

经平面变形的简化,根据变形面积不变的假设,未变形区参与变形面积等于已变形区的变形面积,可得出下列关系式:

旋轮与工件接触区及摩擦如图6-24所示。

在变形区,金属正旋与反旋塑性流动的摩擦阻力分别为FR与,就旋轮而言,均向着床头方向。就芯模而言,金属塑性流动的摩擦阻力FM与F'M在正旋与反旋不同过程中方向相反。变薄旋压时,材料综合了压缩、拉伸和剪切的复合变形。受变形量和摩擦阻力的影响,金属畸变程度靠近旋轮处变形量较大,靠近芯模处变形量较小。

C 塑性流动场

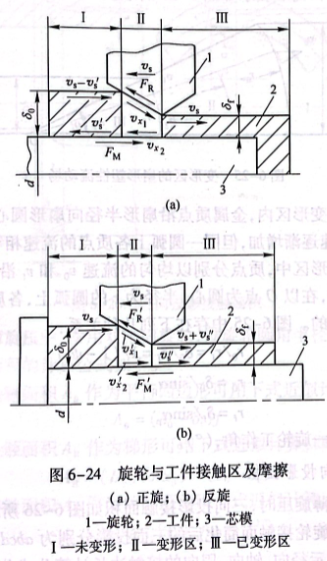

在筒形变薄旋压变形区的三个区域中,用扇形塑性流动场对材料的流动和变形表示如图6-25所示。

在扇形变形区内,金属质点沿扇形半径向扇形圆心0点方向流动,其流速逐渐增加,但同一圆弧上各质点的流速相等。在未成形区和已成形区中,质点分别以均匀的流速和沿轴向流动。

在变形区中,在以0点为圆心,半径为r的圆弧上,各质点的流动速度是相等的。图6-25中存在下列几种关系:

ro/rf=δ0/δ1=1/(1-Ψt)

ro=δ0/sinap

rf=δf/sinap

式中

αp一旋轮工作角,(°).

D 三向投影面积

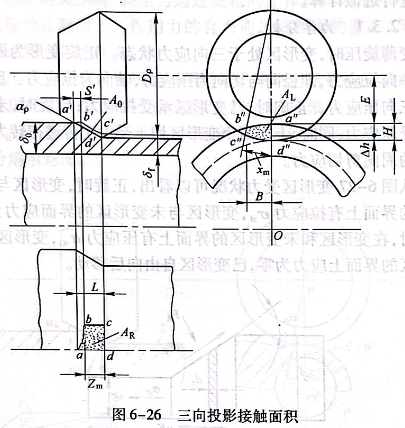

筒形变薄旋压时,三向投影接触面积如图6-26所示。

工件与旋轮接触面简化后的三面投影分别为abcd、a'b'c'd'和"b"c"d"。图示径向、轴向、周向的接触边长计算公式分别为:

H=δ0-δf (6-16)

L=(δ0-δf)cotp (6-17)

B=[(Dp-f'tanαp)f’tanαp]1/2 (6-18)

式中

Dp-旋轮直径,mm.

在变薄旋压中,常用双锥面旋轮,设旋轮圆角半径rp≈0,三向投影接触面积的计算公式如下。

周向接触面积AΘ作为平行四边形可用下式近似计算,即:

AΘ=(δ0-δf)f (6-19)

径向接触面积AR作为梯形可用下式近似计算,即:

AR=(Dpfcotαp)1/2(δ0-δf) (6-20)

轴向接触面积AL作为长方形可用下式近似计算,即:

AL=(δ0-δf)(D.ftana)1/2 (6-21)

上一篇:旋压钛材-成型原理-主体运动

下一篇:旋压机的特点

售前咨询专员

售前咨询专员