钛材旋压工艺装备

旋压工艺装备有旋压工具、旋压模、尾顶装置、模板装置、切割装置、加热装置及辅助装置等。普通旋压与强力旋压因变形程度不同,旋轮装置有所区别;筒形件与异形件因形状差异,旋压模外形各异。

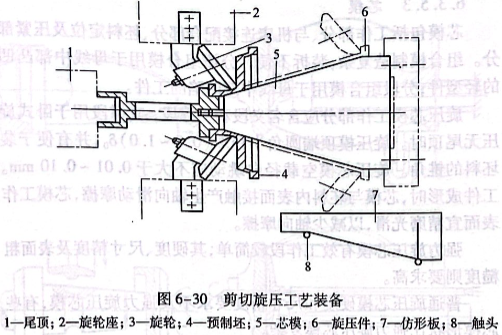

1 剪切旋压

锥形件剪切旋压工艺装备如图6-30所示,芯模外形取决于工件的内形,旋轮形状比筒形件变薄旋压的旋轮简单,以R型为主。锥形件剪切旋压旋轮的圆角半径比普通旋压旋轮的圆角半径小。

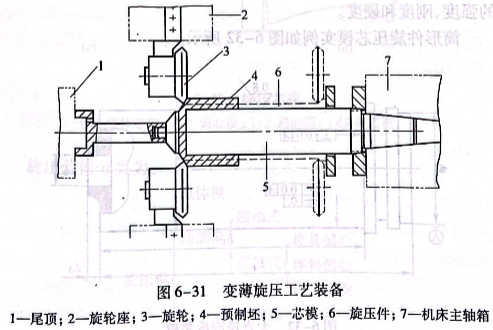

2 流动旋压

筒形件变薄旋压工艺装备如图6-31所示。与挤压、拉深相比,变薄旋压工艺装备结构简单,容易制造,成本低廉,调整方便。

受设备条件限制,筒形件旋压工艺装备有立式、卧式之分。立式芯模长度受限,易对中,无需尾顶,不易正向旋压。卧式设备可安装较长芯模,正、反旋压方便,需尾顶支撑配合。

3 芯模

芯模包括工作部分、与机床连接配合部分、坯料定位及压紧部分。组合模制造复杂,装拆不便。分瓣组合模用于母线中部凸凹的轻型件;分段组合模用于母线中部凹陷的工件。

旋压芯模工作部分应含名义段和支撑段,支撑段用于卧式旋压无尾顶时。旋压模顶端圆角半径取(0.5~1.0)8.,并有便于装坯料的锥角。旋压芯模空载径向跳动应不大于0.01~0.10mm.

工件成形时,芯模与坯料内表面接触产生轴向滑动摩擦,芯模工作表面宜精磨光滑,以减少轴向摩擦。

强力旋压芯模有效工作段较简单,其硬度、尺寸精度及表面粗糙度则要求高。

普通旋压芯模硬度和尺寸精度要求不及强力旋压芯模,有些芯模形状比强力旋压芯模复杂。

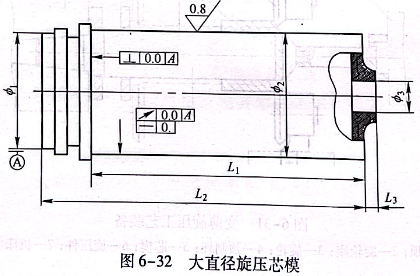

芯模要承受旋压力、尾顶力以及弯矩和扭矩,因此应具有足够的强度、刚度和硬度。筒形件旋压芯模实例如图6-32所示。

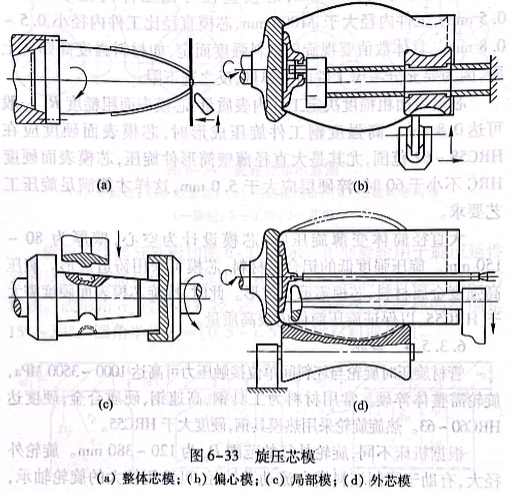

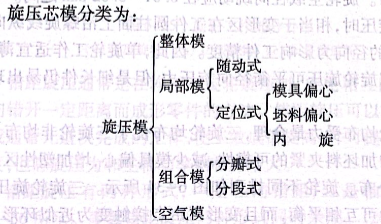

旋压芯模包括整体模、偏心局部模、内旋局部模、随动局部模、分瓣旋压模及分段旋压模等。不同种类旋压芯模如图6-33所示。

芯模外形与工件内形基本相同,考虑工件的壁厚回弹和直径胀缩,芯模直径尺寸可参考工件内径公差的中下限。变薄旋压时,工件直径小于Φ1000mm,芯模直径可比工件内径小0.2~0.5mm;工件内径大于φ1000mm,芯模直径比工件内径小0.5~0.8mm.具体数值要视旋压材料强度而定,如材料强度高则选上限,因为要充分考虑工件的回弹量,反之选下限。

芯模表面粗糙度决定工件内表质量,芯模表面粗糙度R.一般可达0.8μm.高强度钢工件旋压成形时,芯模表面硬度应在HRC58~62范围,尤其是大直径薄壁筒形件旋压,芯模表面硬度HRC不小于60时,淬硬层应大于5.0mm,这样才能满足旋压工艺要求。

大直径筒体变薄旋压时,芯模设计为空心,壁厚为80~150mm.旋压强度低的铝合金材料,芯模可采用铸造成形。旋压高强度金属材料,芯模需锻造成形。此时,冷旋芯模表面硬度需大于HRC55,以保证旋压筒体内表高质量。

4 旋轮

管材旋压时旋轮与坯料间单位接触压力可高达1000~3500 MPa,旋轮需整体淬硬。常用材料为工具钢、高速钢、硬质合金,硬度达HRC60~63.热旋旋轮采用热模具钢,硬度大于HRC55.

根据机床不同,旋轮外径的范围D.为120~380mm.旋轮外径大,有助于限制坯料横向流动及扩径,可选用较大的旋轮轴承,提高其寿命。旋轮空载径向跳动应在0.01~0.02mm之间。

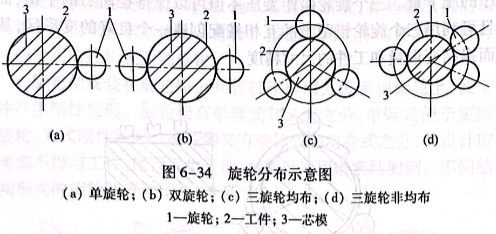

单轮旋压时,相当于变形区在工件圆柱面上沿螺旋线纵向推进,不平衡的径向力影响工件精度。因此,单旋轮工作适宜薄壁、粗短件。双旋轮旋压可平衡径向旋压力,但是细长件仍易出现芯模振动。

三旋轮均布受力最合理,三旋轮均布优于三旋轮非均布。三旋轮旋压增加坯料夹紧的可靠性,减少模具偏心,增加塑性区及有益于应力分布。旋轮不同排列如图6-34所示。三旋轮旋压时,不但径向力可互相平衡,而且变形区由点接触变为近似环形。在旋压成形时,环形变形区在工件圆柱面上沿螺旋线纵向前进,变形条件得以改善,工件的尺寸、形状及表面精度大为提高。

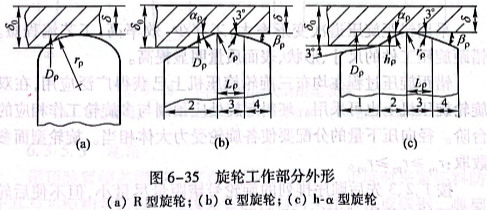

旋轮工作部分外形如图6-35所示。R型旋轮用于旋压延性好的材料以及筒形件。α型和h-α型能避免旋轮前形成的隆起与堆积。成形角过小易扩径,过大易失稳隆起,常选择的范围是15°~30°.圆角半径rp≈(0.5~1.5)δ0,硬材料取小值。

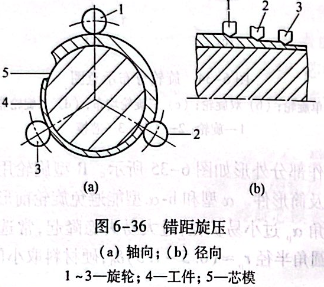

错距旋压通常是在均布三旋轮旋压时,旋轮相互间沿径向和轴向错开一定距离而成形零件的方法。错距旋压可以在一道次中完成通常几道次完成的工作,使工效成倍提高,并可提高工件直径精度,但总旋压力和主轴功率则相应增大。

错距旋压有两种形式,一是径向错距,二是轴向错距,如图6-36所示。多数错距旋压两种形式同时采用。120°均匀分布的三个旋轮错距旋压时,1、2、3三个旋轮径向错开一定距离,轴向也错开一定距离,三个旋轮错距后相当于一道工序完成了三道工序的压下量。三个旋轮错距旋压不但可以保持径向力的平衡,而且可利用三个旋轮错距量的互相搭配创造一个良好的变形区,从而提高变形量和工件的尺寸精度。

采用错距旋压道次变形率大,工序少,效率高,工艺流程短。错距旋压工件的尺寸、形状、表面质量明显提高。

错距旋压过程在均布三旋轮旋压机上已获得广泛应用,在双旋轮旋压机上也可采用。坯料起旋处应预制与多旋轮工作相应的台阶。径向压下量的分配要使各旋轮受力大体相当。旋轮型面参数取:

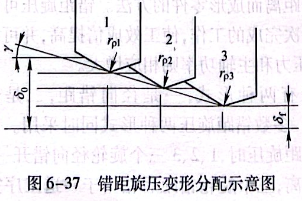

rp1≥r2≥rp3.

按1、2、3先后顺序排列的旋轮号错距量尽量小,但不使后轮成形面越过前轮,如图6-37所示。

旋轮装置由旋轮、旋轮架、轴承等部分组成,有些旋压机的后两部分已构成机床本体的一部分。根据不同工件的要求,可设计一些专用的旋轮装置和旋轮。

旋轮架安装在旋轮座上并将机床作用力传递到旋轮上,使工件产生塑性变形。旋轮架有单臂式和叉式之分,单臂式便于更换旋轮,叉式刚性较强。旋轮架又有整体式和组合式之分,其设计应考虑不得与工件、尾顶发生干涉,材料可选用碳素结构钢。不同结构形式的旋轮装置如图6-38所示。

5 尾顶

尾顶装置使芯模多一支点,增加系统刚性,正旋时夹紧坯料防止其与芯模相对转动。尾顶装置的材料可采用铸铁或碳钢。典型尾顶如图6-39所示。

6 加热

加热旋压的主要方法有火焰加热、电阻加热、高频和中频大电流加热以及辐射加热等。加热要迅速,并能够实现局部加热或大面积均匀加热。在机床上加热坯料便于在热旋过程中有效调节和控制旋压所需的温度。

大直径厚壁铝筒用液化石油气火焰加热旋压,成形效果很好,选择高质量柴油加热,其加热温度约达500℃.在热旋高强度合

金时,可采用氧乙炔火焰加热,工件加热温度可达700~800℃.热旋高强钛合金可采用液化石油气预热芯模和坯料,用氧乙炔火焰加热旋压,芯模大面积保温,坯料短时升温,适合热旋开坯。

测温可采用红外测温仪,还可设置具有测温、反馈、调节、控温功能的自动温度控制系统。

加热旋压时,对机床、旋轮和芯模的轴承要备有热防护措施以及冷却系统,轴承要用高温油润滑,保证润滑效果。

亿沐鑫新材料公司主要产品:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

售前咨询专员

售前咨询专员