旋压工艺-异形旋压

1 坯料与锥角

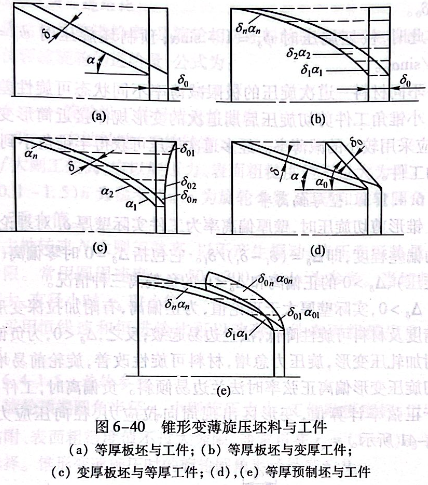

锥形件剪切旋压有三种典型形式:一是等壁厚坯料旋压等壁厚工件;二是等壁厚板坯旋压变壁厚工件;三是变壁厚坯料旋压等壁厚工件。锥形件剪切旋压坯料与锥角的关系如图6-40所示。

图6-40中的(a)与(d)按正弦规律公式,即按式6-2计算坯料与锥角;其余均将坯料与工件沿径向等分,一一对应计算。分段数量要充足,计算时以工件及坯料内径为准,算出各段平均锥角与壁厚,然后叠加,见图6-40中的(b)、(c)、(e).

6-40(b)、(c)与(e)可分段按下式计算:

(b)δ1= δ0sinαı , δ2 =δ0sinα2 ,....,δn = δ0sinαn

(c)δ =δο1, sinα1 ,δ =δo2sinα2,...,δ=δonsinαn

(e)δ1/sinα1=δo/sinαoı,δ2/sinα2 =δo/sinαo2,...,δn/sinαn=δo/sinαn

2 减薄率与道次

锥形件剪切旋压减薄率的计算式为式6-4,即Ψδ=(δ0-δf)/δ0.

此时,板坯旋压时Ψδ=1-sina;预制坯旋压时Ψδ=1-sina/sinao.

不同材料一道次旋压的极限减薄率不同状态可旋性差别较大。小锥角工件剪切旋压后期道次的变形规律接近筒形变薄旋压,应采用较小的减薄率。经多道次旋压可获得半锥角小到3°~4°的工件。

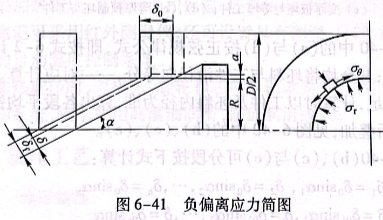

3 壁厚偏离率

锥形剪切旋压时,壁厚偏离率为工件实际壁厚8,对理论壁厚δ,的偏差程度,即Δs = (δ1-δ,)/δo它包括Δs=0时零偏离(正弦率旋压)、、Δs>0的正偏离和Δs<0的负偏离三种情况。0<,实际壁厚大于理论值,为正偏离,有附加拉深变形,工件精度及材料可旋性降低,法兰边易起皱;反之∆δ<0,,为负偏离,有附加轧压变形,旋压力急增,材料可旋性改善,旋轮前易堆积。剪切旋压变形偏离正弦率时法兰边易倾斜。负偏离时,工件壁厚小于正弦率计算值,变形区出现周向拉应力、径向压应力,如

图6-41所示。

完全遵循正弦规律剪切旋压变形较难达到,而小量偏离也是允许的。平板锥形剪切旋压偏离率Δ为10%~+5%。预制坯锥形剪切旋压时,薄料采用正偏离,厚料偏离率Δ可在-30%~+30%之间。

4 进给比

进给比又称进给率,是旋轮相对坯料的进给速度与转速之比,即单位转速旋轮的进给量,公式为:

f=v/N (6-31)

式中

v-旋轮沿工件母线进给速度;

N-主轴转速(工件转速)。

f大则工效高,应以旋压力、表面粗糙度值不过大为限。常以f=(0.1~1.5)n为参考值。n为旋轮个数,壁厚和旋轮圆角半径大时f取大值。

主轴转速N大则工效高,以不产生振动、旋压变形热量不过大为限。常用圆周速度vo=50~300m/m

min 为参考。当坯料厚、硬度大、直径小时,取小值。

采用恒线速和恒进给比可以改善工件表面粗糙度和尺寸精度。

5 旋轮参数

旋轮顶端圆角半径r.小则旋压力小,工件贴模度好,以不形成黏附、表面粗糙度值不过大为限,通常可在rp=(1~4)δ0范围内选择。锥形变薄旋压时的旋轮圆角半径见表6-9.

将2~3个形状、尺寸相同的旋轮配置在同一截面内工作,可以减少芯模的弯曲与振动。采用两个圆角半径不同的旋轮,使两者保持一定的错距量,以圆角半径小的旋轮为精旋轮,减少旋轮与坯件的接触面积,可降低旋压力,提高尺寸精度和改善综合质量。

亿沐鑫新材料公司主要产品:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

售前咨询专员

售前咨询专员