自耗电极制备

1 配料

配料是获得合金成分和杂质含量合格、分布均匀铸锭的决定性工序。一旦失误就无法获得预想的合格锭。

配料是按钛及钛合金的牌号和化学成分为理论计算基础,同时必须充分考虑以下因素:

(1)合金组元在熔炼中的烧损率和偏析状况;

(2)合金组元和杂质含量允许波动范围和均匀度要求;

合金最佳性能要求的合金成分和杂质含量;

(4)合金添加方式,是纯金属还是中间合金;

(5)熔炼方法和熔炼次数。

钛合金添加元素的加入方式详见表1-12.实践中总结出以下实施细则:

(1)海绵钛混料组批后的平均杂质含量低于合金允许含量,但也要保证适当的氧含量。海绵钛组批后平均力学性能应满足产品牌号规定要求。一般选用抗拉强度小于450MPa的海绵钛作为基体原料。合金组元中不易挥发元素Mo、W等应取配料成分波动值的下限,低熔点易挥发元素的配料成分取上、中限。

(2)高熔点金属Mo、W等作为合金组元加入时必须采用中间合金加入,而不能用纯金属加入。

(3)当采用二次自耗熔炼时,TC1、TC2合金中锰的配入量应大于2%;当采用真空充氩自耗熔炼时,其配入量则可小于1.8%.

(4)合金元素配入海绵钛基体时尽量均匀分布,组批后的电极配料或应混合均匀,或可将合金元素做成用铝箔制成的球形合金包,置入电极配料块中,然后压制成电极块。

(5)用多组分配料制取单块电极时,配料组分质量应小于一次熔炼正常熔池钛液质量的1/3.

2 电极块的压制

自耗熔炼对电极的要求主要是:

(1)足够的强度;

(2)足够的导电性;

(3)平直度;

(4)合金元素在电极中的分布合理;

(5)不受潮、不污染。

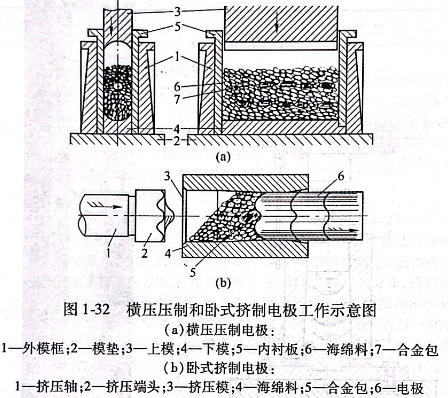

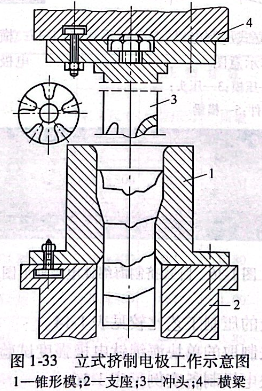

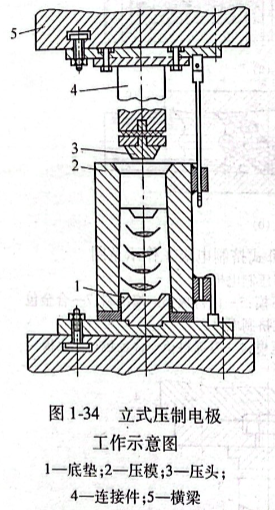

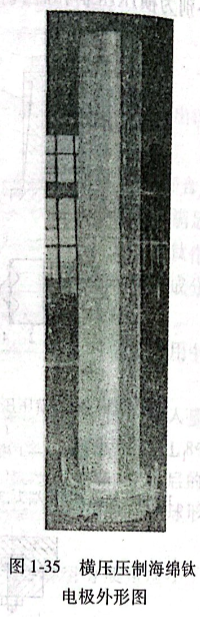

单块电极的制备方法有压制(又分为立压和横压)和挤制(又分为卧式和立式)两类,较常用的是压制法。图1-32所示分别为横压压制和卧式挤制电极工作示意图。图1-33和图1-34所示分别为立式挤制和立式压制电极工作示意图。图1-35和图1-36所示分别为横压压制和卧式挤制海绵钛电极外观图。

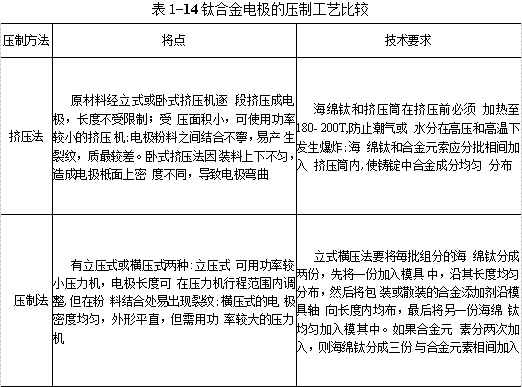

钛合金电极的压制工艺比较见表1-14.

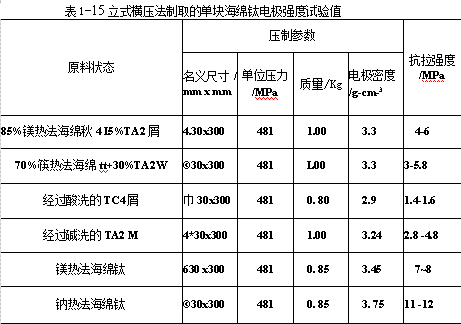

立式横压法制取的单块海绵钛电极强度试验值见表1-15.

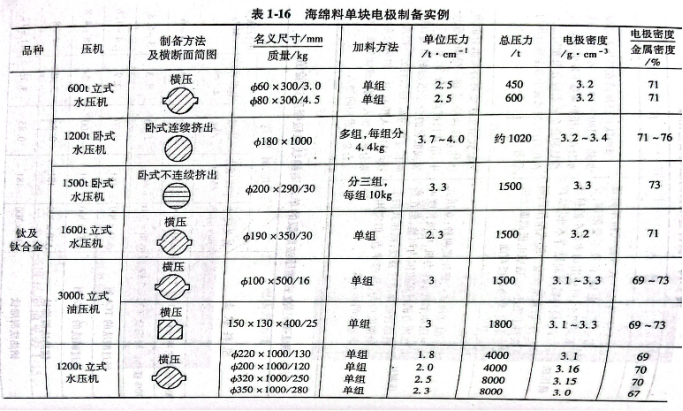

海绵料单块电极制备实例见表1-16.

压制电极的模具:中小型压模一般可沿用粉末冶金制坯压模;大规格压模最好采用圆形整体锻钢模框,内衬弧形衬板调节尺寸,此种压模结构的受力情况比方形模框的合理,因而可适当减小壁厚。上、下压头材料可用5CrNiMo或5CrNiW.淬火硬度(RC)为500~550MPa.

挤压模一般由挤压筒和挤压中衬组成。材料为5CrNiMo或5CrNiW.淬火硬度(RC)为400~450~450MPa.

挤压端头又名梅花头。材质为5CrNiMo、5CrNiW或3Cr2W8.淬火硬度为400~460MPa.

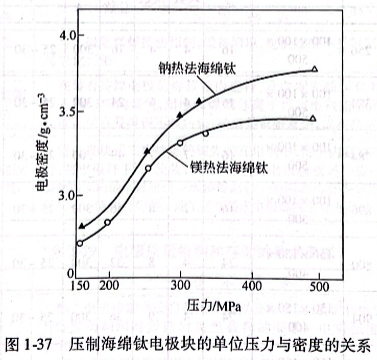

电极块的密度与被压制的原料有关。图1-37所示为压制海绵钛电极块的单位压力与密度的关系。一般来说,电极块的密度大于3.2g/cm3就可以满足熔炼要求。一般使用压力达到300~500MPa的压力机。

3 电极的组焊

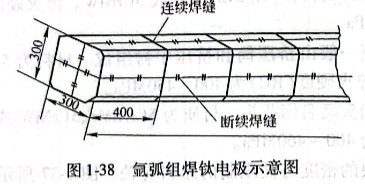

电极的组焊是将压好的单块电极块组焊成自耗电弧熔炼所需截面和长度的电极。工业上,常采用氩气保护等离子焊、真空等离子焊和电子束焊。为了防止混入高密度夹杂,一般不使用钨极氩弧焊接。焊接用氩气纯度为99.9%.钛及钛合金氩弧组焊实例见表1-17.氩弧组焊钛电极示意图如图1-38所示。

通过组装和焊接可以获得电极(料棒)所需的横断面积和长度:

(1)使用烧结条、压力加工制取的条、板片、细棒状原料而有并联要求时,一般先将单节料串焊至合乎长度要求后再经捆扎,最后组焊。

(2)横断面积足够、只需串联的压(挤)制单块电极,可直接组焊。

(3)既需并联又需串联的单块压制电极(料棒),一般是用焊接方法并、串联逐层进行。

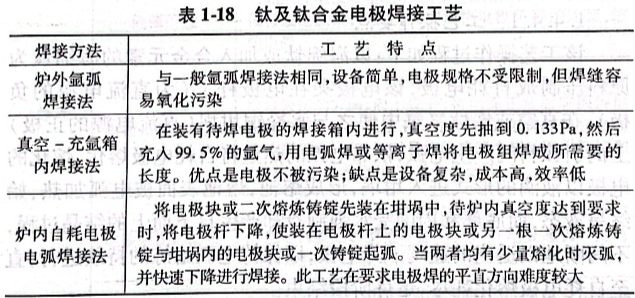

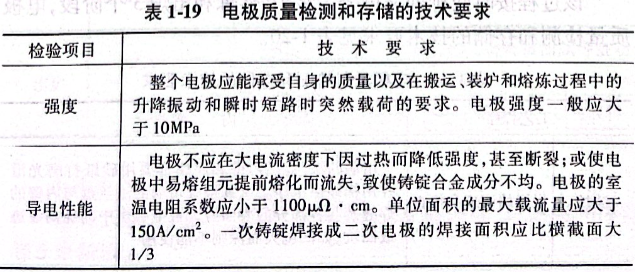

钛及钛合金电极焊接工艺见表1-18,电极质量检测和存储的技术要求见表1-19.实践表明,真空-充氩箱内焊接法可以保证产品质量。

亿沐鑫新材料产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

上一篇:真空自耗熔炼过程中钛的损失

下一篇:真空自耗熔炼作业

售前咨询专员

售前咨询专员