(α+β)钛合金的热机械加工工艺-双态组织

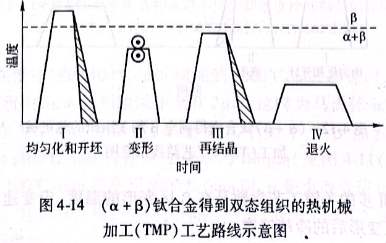

获得双态组织(或称为球状-片状组织)锻件的热机械加工工艺路线如图4-14所示,其工艺路线同样分为4个部分,即β区的均匀化和开坯、(α+β)区的变形、(α+β)区的再结晶、时效或去应力退火。

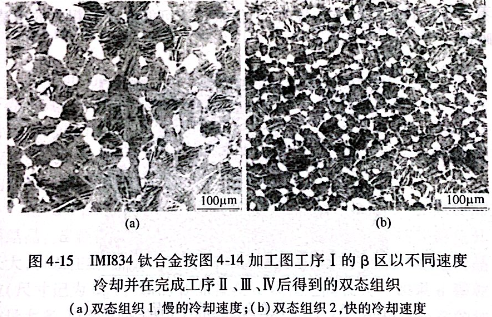

该工艺的关键工艺参数是在铸锭β区开坯后的冷却速度,如前所述,这个冷却速度将决定α片的宽度。这种片状的α在第II步将得到变形,在第II步将得到又一次再结晶,所以从工序I得到的原始的α片的宽度将与后来的等轴α的尺寸有直接的关系,图4-15所示为IMI834钛合金在工序I的β区加工后以不同冷却速度冷却并经工序II和II后得到的显微组织。从图4-15中可以清楚地看到,图4-15(a)中等轴初生α相(αp)约为40μm,(b)中的等轴ap约为m,而的体积分数约为13%,片状α的宽度几乎是相同的。

工序II为变形。半成品在(α+β)区的塑性变形是该热机械加工工艺路线中的关键工序,由工序I的冷却得到的片状α在(α+β)相区接受塑性变形,这种塑性变形应该是越大越好,但是至少有足够的能量积累以便α和β相在工序II能得到完全的再结晶。在工序II的变形中,密排六方结构的α相和体心立方结构的β相发展了织构,它们将影响到再结晶的组织和力学性能。

工序Ⅲ为再结晶退火。这一步中最重要的参数是温度,温度将决定再结晶后等轴初生α相(αp)的体积分数。αp大都分布在β晶粒的三角晶界处。对双态组织来说,αp的体积分数和尺寸大小是最重要的显微组织特征,一般情况下,β晶粒尺寸约等于之间的距离。再结晶退火的时间只要能足以使孤立的等轴αp晶粒形成就足够了。

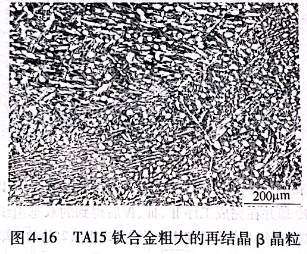

生产实践表明:在过高再结晶温度下停留过长时间,再结晶β晶粒也可能出现聚集长大,如图4-16所示,会明显降低强度和塑性。发生了聚集长大的β晶粒的显微组织虽然保留有一定量的等轴初生α相(αp),显示了两相区变形的基本特征,但同时存在较清晰粗大的再结晶β晶界,有时每个β晶粒中的β转变组织有着明显的较一致的方向性,在低倍试片上可能表现为粗大的半清晰晶。

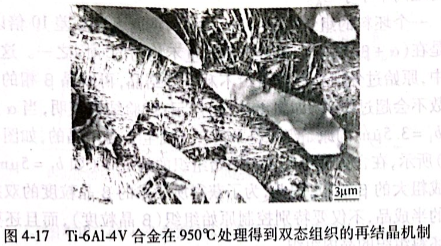

再结晶退火温度下,强α稳定元素(如A1、0)或强的β稳定元素(如Mo、V)将会分别向α相和β相扩散,以至于从再结晶温度冷却时在β晶粒中形成α片,如图4-17所示,它们有较低的浓度(A1、O),在工序IV中有可能析出α2相质点。

在双态组织中,从两相区再结晶退火的冷却速度主要影响各个α片的宽度,而α集束的尺寸和晶界α的长度很大程度上取决于β晶粒的尺寸。在通常的工业生产的冷却速度范围内,如30~600℃/min,双态组织中α集束尺寸与β晶粒度差不多。在较低的冷却速度下,αp的大小和含量将有所增加。

Brun等人认为:对于双态组织,(α+β)区变形的目的是为了获得具有等轴α和转变组织的细小β晶粒,Dβ约20~40μm片厚度约为1μm.为了达到这个目的,(α+β)区变形前的坯料应是已经完成了一次完全再结晶的β细晶组织;并有必要规定晶内组织,特别是α片的厚度,这是对工序I的基本要求。

在(α+β)区的晶粒细化取决于存在等轴α颗粒时β晶粒的再结晶。α颗粒数量增加时,可以促进新β晶粒的形核并避免其长大,所以在给定的加工规范下,晶核长大达到平衡成为稳定的晶粒(尺寸记为

CB)。新的β晶粒在α颗粒之间长大。如果α颗粒数量太多,以至于α颗粒之间的距离bв小于CB,在相当合适的加工制度下,常常不会发生β相的再结晶。

bβ/Cβ≥1

这是存在等轴α颗粒时β相发生再结晶的一个重要条件。而的大小仅仅受变形和退火规范的控制,与原始组织无关。b值在(α+β)区变形之前由金属的组织确定。为了β相的再结晶,α颗粒的数量和颗粒之间的距离是非常重要的,而α相的体积分数则不那么重要。在含有相等体积分数α相的情况下,根据α颗粒的尺寸,bβ可以在很大范围内变化。

为加快β相的再结晶,α颗粒的数量应尽可能地多,同时颗粒间的距离不小于CB。

一个坯料的组织中,α颗粒之间的距离可以相差10倍以上,这是在(α+β)区区内β相再结晶严重不均匀的原因之一。这类组织中,原始过分细小片层组织不利于再结晶,再结晶β相的体积分数不会超过30%,如图4-18(a)所示;试验结果表明,当α片厚度b1=3.5μm的原始组织是最适合于发生β再结晶的,如图4-18(b)所示,在含有更粗大晶内原始组织的情况下(如b1=5μm)会形成粗大的β晶粒,因此,为了获得所要求的β晶粒度的双态组织的半成品,不仅要特别控制原始组织(β晶粒度),而且还要控制坯料组织的晶内组织。

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

售前咨询专员

售前咨询专员