轧制钛管坯原理

轧制是钛材塑性加工的主要方法。通过轧制可以获得各种钛管材、棒材、型材和线材,还可以加工出各种异形、变断面和锥形管材及型材等。

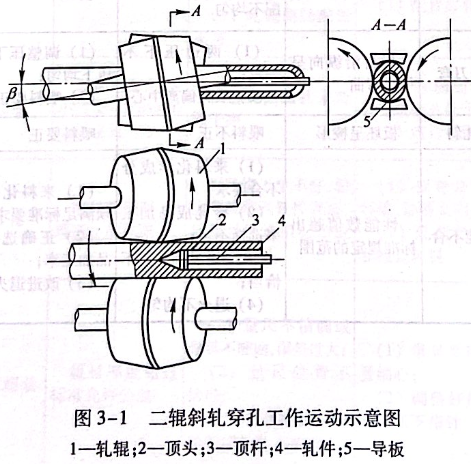

斜轧穿孔是轧制法生产无缝管材的第一道工序,自1885 年发TELY明二辊斜轧穿孔机以来,至今仍为穿孔的主要方法之一。其工作运动示意图如图3-1 所示。

这种穿孔方法的优点是对心性好,毛管壁厚较均匀,一次延伸系数为 1. 25 ~ 4. 5,可以直接从实心圆坯穿成较薄的毛管。这种加工方法存在的问题是变形复杂,容易在毛管内外表面产生和扩大缺陷,所以对管坯质量要求较高,一般皆采用锻、轧坯。由于对钛管表面质量要求的不断提高,这种送进角小于 13°的二辊斜轧机已不能满足无缝钢管生产在生产率和质量上的要求,因而新结构的斜轧穿孔机相继出现,这其中有三辊斜轧穿孔机。二辊斜轧穿孔机因只能穿制外径与壁厚之比小于 10 的厚管,限制了自己的推广,三辊斜轧穿孔机目前则发展较快。

主动旋转导盘大送进角二辊斜轧穿孔机 1972 年始见于德国,送进角为18°左右,导板被两主动旋转导盘替代,导盘的切线速度在变形区压缩带比轧辊切线速度在轧制轴线上的分量大20% ~25% 。孔喉椭圆度可调近1.0,这样使最大延伸系数达到5.0,轴向金属滑动系数增加,毛管内外表面质量大为改善,从而提高了生产率,降低了单位能耗。已设计的这类轧机,机后第一组定心辊设在出口牌坊上,缩短与穿孔机中心的距离,以增强顶杆的稳定性,改善毛管壁厚均匀性。顶杆采用线外循环冷却,在机架出口向一侧循环运送冷却,冷却后送回穿孔轧制线,由于是线外脱出穿孔毛管送往下道工序,避免了顶杆小车的往复运动,缩短了穿孔周期,提高了效率。凝普(金目前,三辊斜轧穿孔热轧法在国内外钢管和铜管生产中早已是成熟工艺。俄罗斯已成功地把该工艺应用于厚壁钛合金管材的生产中,实践表明,三辊斜轧穿孔热轧法及其工艺对钛合金管材的生产是可行的。三辊斜轧穿孔机原理如图3-2 所示。实践表明,采用三辊斜轧穿孔热轧法轧制钛管更适用。

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

下一篇:钛在核潜艇上的应用

售前咨询专员

售前咨询专员