空心型材的挤压

随着工业的发展,工业部门对钛合金空心型材的需求量增大。这些型材的外形是各式各样的,但其都具有下列特点:孔的断面面积与型材的断面面积相比非常小;翼缘宽度与其厚度的比例很大。

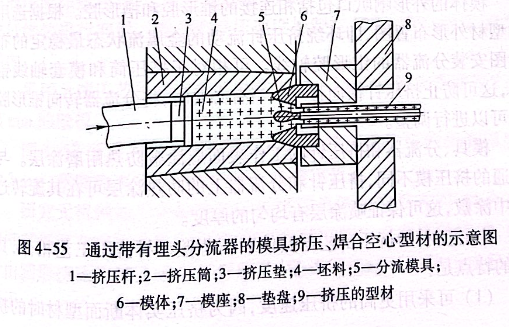

按照挤压钛管材所采用的传统工艺,即用固定于挤压杆上或者具有独立驱动装置的挤压针来成形内孔的工艺,不可能制造小尺寸孔道的空心型材,其原因是因为细长的挤压针承受不了高温、高压的作用,在挤压过程中会发生断裂。所以,目前能减短细挤压针长度并以此来提高挤压针刚度的唯一工艺过程,是采用所谓的舌形模或组合模来进行挤压和焊合。这一工艺过程的示意图如图4-55所示。

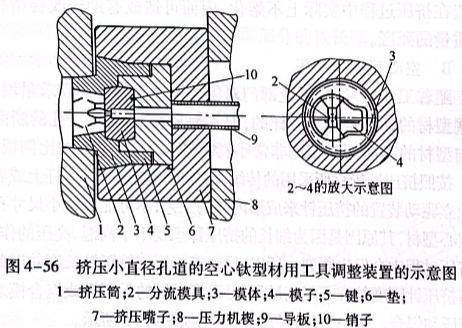

钛合金空心型材的挤压工具应满足下列要求:能够瞬时(0.5~3s)承受高压(约为1000~1300 MPa,即100~130kg/m㎡)和高温(达1150℃);模具、分流器和挤压针的工作表面应该具有高的耐磨性;应该保证环绕挤压针流动的金属流的可靠平衡,如果不平衡,对挤压针的强烈温度影响和承力作用会使挤压针变形和断裂。带有镶配盒式分流器的工具结构(见图4-56)可最大限度地满足上述要求。

模体的外形喇叭口包括相连接的锥形腔和槽形腔。根据选用的型材外形布置图,即环绕挤压针流动的金属流状态最稳定的布置图安装分流器的锥形腔轴线。可相对于挤压筒和模套轴线错动,这可防止挤压针横向移动。当有必要时,将分流器转向锥形腔就可以进行调整。

模具、分流器和挤压针的工作表面应涂敷防热耐磨涂层。与普通的挤压模不同,挤压针和分流器上的防热涂层可在其旋转过程中涂敷,这可保证喷涂层有均匀的厚度。空心型材的挤压工艺与实体断面薄壁型材挤压工艺相比,具有的特点是:

(1)可采用更高的挤压速度,因为挤压实体断面型材时的挤压速度取决于改善其表面质量的条件,而挤压空心型材时则取决于细挤压针的寿命。研究结果表明,当挤压速度由20~40 mm/s提高到202~250mm/s时,型材的表面粗糙度大约上升一个等级,但是却能稳定地符合4级水平。

(2)不采用滚动坯料的方法或预先涂敷玻璃泥浆的方法来润滑坯料,这会显著降低焊缝的质量。只有采用直径比挤压筒衬套内径小2~2.5mm的挤压垫片的脱皮挤压时,才能获得令人满意的焊缝质量,因为能防止冷的金属表层落入焊室。

亿沐鑫新材料公司产品分类:钛棒、钛管、钛板、钛阳极、钛箔钛带、钛法兰、钛丝、钛靶材、钛设备、钛饼钛环、钛标准件、钛加工件

售前咨询专员

售前咨询专员